تصفیه فاضلاب نساجی و رنگرزی که یکی از بزرگترین و پیچیده ترین زنجیره های صنعتی در بخش تولید میباشند، از نظر پارامترهای کیفی بسیار پیچیده و از نظر کمی نیز دارای حجم قابل توجهی است. ورود این فاضلاب به محیط زیست اثرات جبران ناپذیری به محیط زیست وارد می آورد.

تصفیه هوشمند آویسا در راستای تعهدات خود در خصوص حفاظت از محیط زیست اقدام به طراحی و ساخت پکیج تصفیه فاضلاب نساجی و رنگرزی با نام تجاری پالاباکس سری I بر پایه فرایند الکتروکواگولاسیون بهبود یافته نموده است که علاوه بر تصفیه فاضلابهای تولیدی در این صنایع، قادر به بازگردانی آب به پروسه تولید یا سایر مصارف آب می باشد.

چرا پالاباکس سری I را انتخاب کنیم؟

حداقل مصرف مواد شیمیایی

اساس عملکرد پالاباکس سری I بر مبنای فرایند الکتروکواگولاسیون است. مصرف مواد شیمیایی تنها در محل متعادلسازی صورت می پذیرد.

حداقل فضای مورد نیاز

پالاباکس سری I به صورت مجتمع طراحی و بهینه سازی شده است. بدین معنی که تمامی مراحل با بالاترین راندمان تنها در یک سازه کوچک مستقر شده اند.

حداکثر کارایی تصفیه فاضلاب نساجی

تمامی اجزاء پالاباکس سری I با هدف افزایش کارایی، توسط واحد R&D تصفیه هوشمند آویسا پس از انجام تست های پایلوتی، بهینه سازی شده است. دستیابی به حداکثر کارایی ممکن توسط این شرکت تضمین می شود.

امکان بازیابی آب

هزینه های مصرف بالای آب در این صنایع، استفاده مجدد از پساب تصفیه فاضلاب نساجی و رنگرزی ها را توجیه می نماید. پکیج پالاباکس سری I می تواند مصارف آب در این صنعت را تا بیش از 60 درصد کاهش دهد.

حداقل مصرف انرژی

علیرغم مصرف بالای انرژی در اکثر سیستم های تصفیه فاضلاب به دلیل تعدد و مصرف بالای تجهیزات الکترومکانیکال، پالاباکس دستگاهی با کمترین مصرف انرژی در مقایسه با سایر سیستم های موجود است.

حداقل لجن تولیدی

خلوص بالای یون فلزات تولیدی و اکسیداسیون کامل بخش قابل توجهی از آلایندهها در پالاباکس سری I از یک طرف و کارایی بالای این پکیج از سوی دیگر، لجن تولیدی را به حداقل مقدار ممکن کاهش داده است.

حداقل نیاز به بهره برداری و نگهداری

در پالاباکس سری I سیستم کنترل مرکزی تعبیه شده است که نیاز به نیروی بهرهبردار را تقریباً به صفر می رساند و تنها بازدیدهای دوره ای به منظور اطمینان از عملکرد نرمال سیستم، کافی است.

شناخت ماهیت و روش های تصفیه فاضلاب نساجی و رنگرزی ها

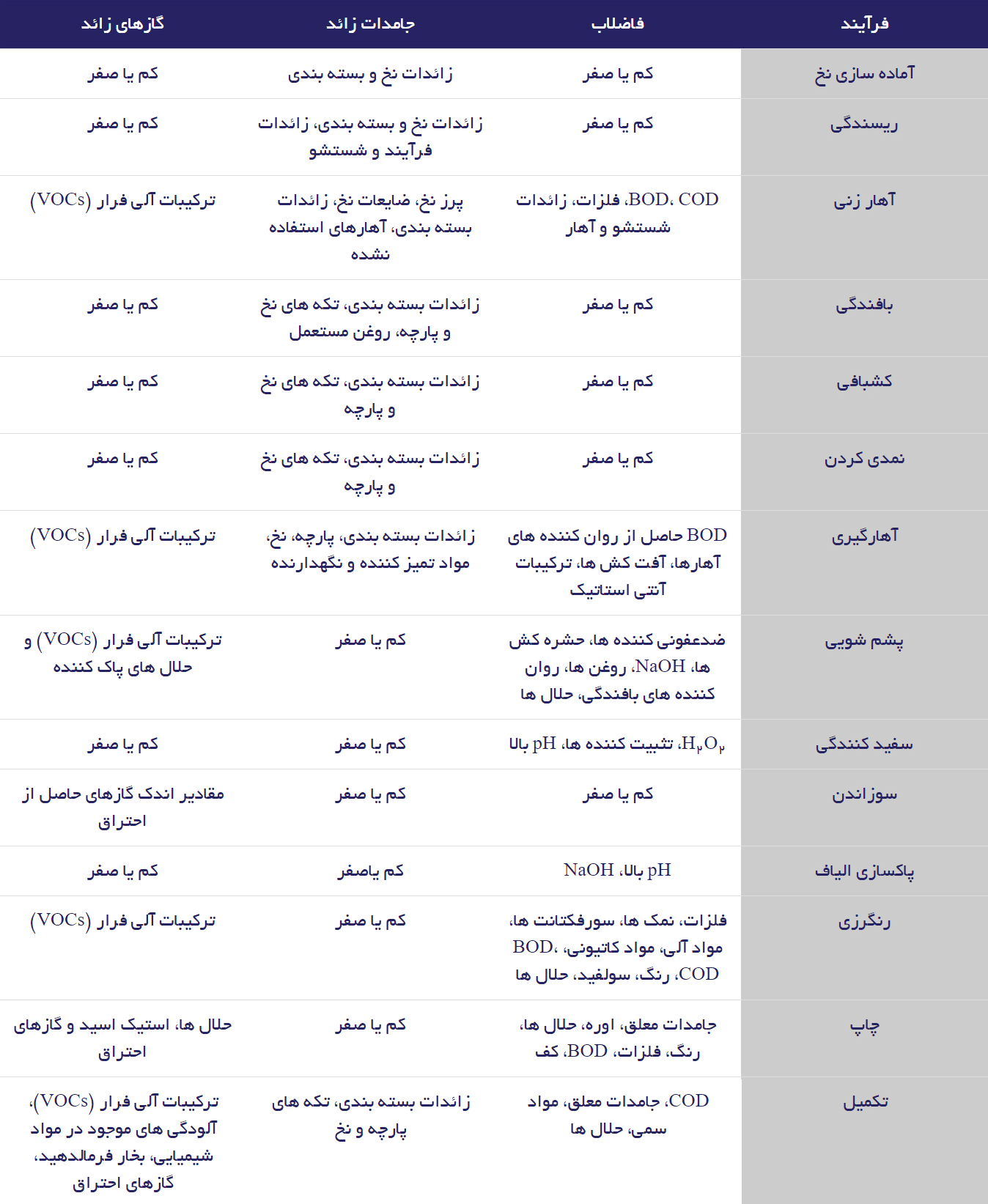

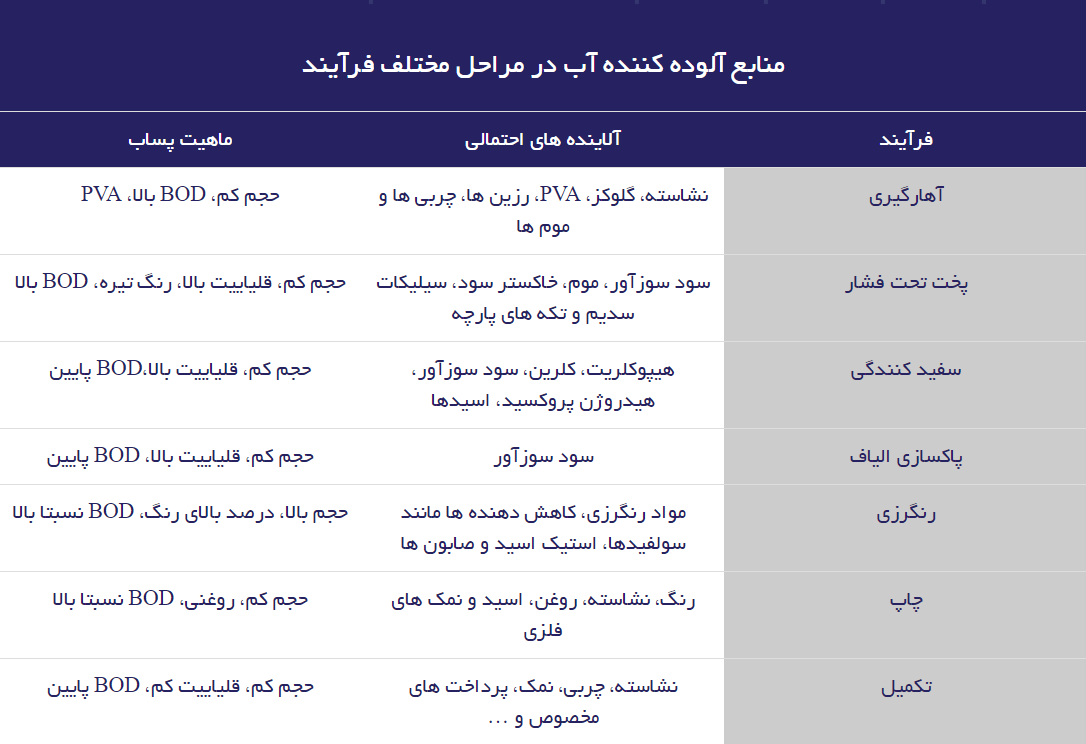

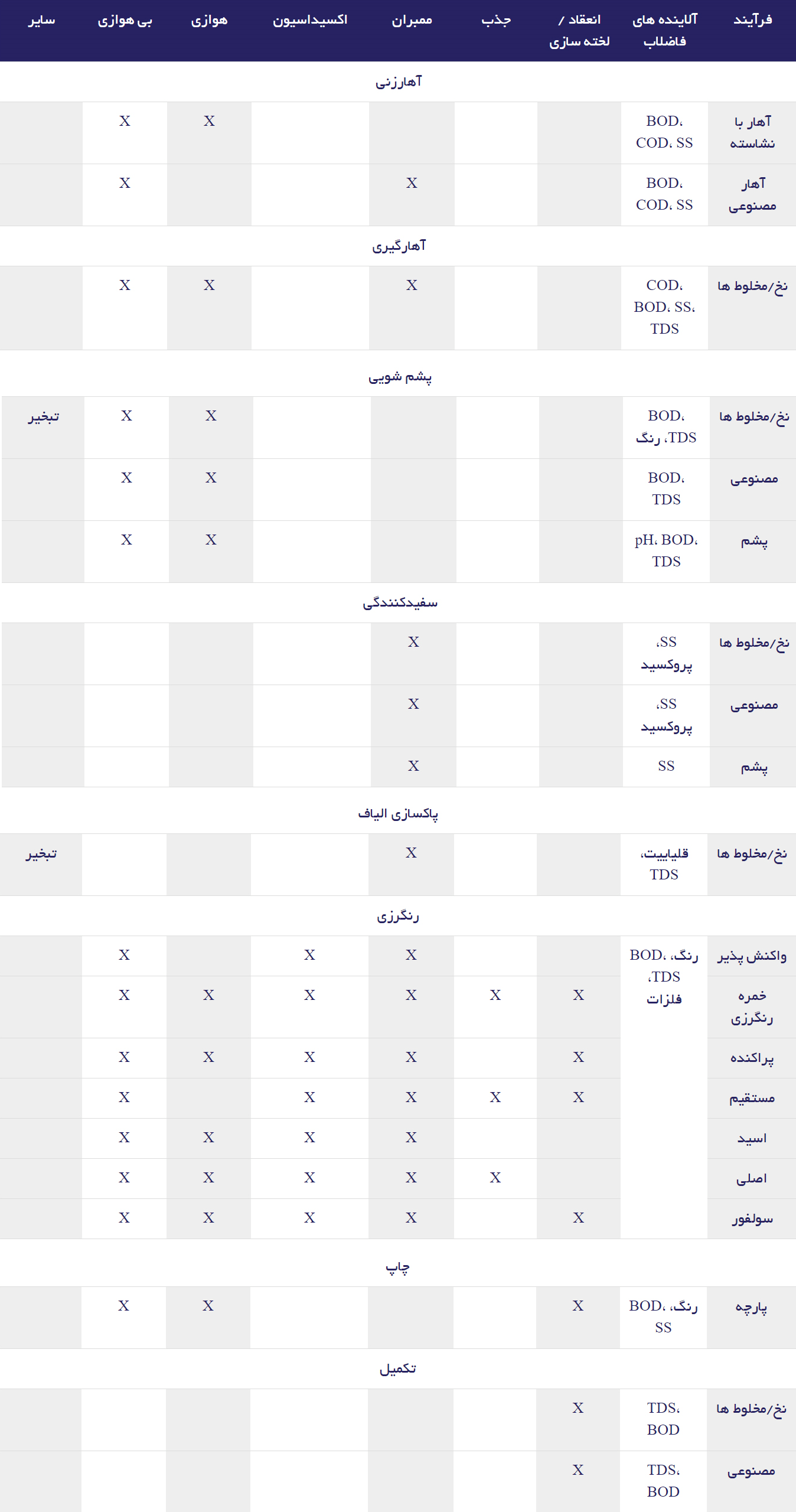

تولید منسوجات نیاز به انجام چندین مرحله پردازش مکانیکی مانند ریسندگی، بافندگی، کشبافی و … دارد. در کنار این مراحل فرآیندهای دیگری موسوم به فرآیندهای تر نیز وجود دارند که شامل پشم شویی، تمیزکاری، سفید شویی، رنگرزی، چاپ، تکمیل و … میباشند که ارتباط تنگاتنگی میان این دو مرحله (پردازش مکانیکی و فرآیندهای تر) وجود دارد. در طول فرآیندهای تولید و پردازش الیاف، پارچه ها و تولید پوشاک، آلاینده های مختلفی وارد فرآیند تصفیه فاضلاب نساجی و رنگرزی می شود که در جدول زیر مهم ترین آن ها نشان داده شده است.

جدول فرآیندهای نساجی و ویژگی های فاضلاب مربوطه

آلایندگی پساب نساجی

این آلاینده ها به طور کلی به فاضلاب، جامدات زائد، گازهای زائد منتشر شده در هوا و آلودگیهای صوتی طبقه بندی می شوند. اما دغدغه ی اصلی در تصفیه فاضلاب نساجی و رنگرزی میزان فاضلاب تخلیه شده به محیط و مقدار بارگذاری مواد شیمیایی موجود در آن می باشد. میزان مصرف آب در صنایع نساجی و رنگرزی بسیار بالا است چرا که آب برای شستشو و پاکسازی مواد خام اولیه و همچنین در ادامه و در تمام طول فرآیند تولید به عنوان عنصری اصلی و ضروری مورد نیاز می باشد. به طور میانگین برای تولید 1 کیلوگرم پارچه به چیزی در حدود 200 لیتر آب نیاز است. مصرف عمده ی آب در این صنایع را می توان به دو بخش اصلی تقسیم نمود: الف) ترکیب مواد شیمیایی با پارچه، ب) شستشوی پارچه های تولید شده.

مقدار آب مصرفی برای پارچه های مختلف، بسته به نوع فرآیند رنگرزی و نوع نخ تولیدی در کارخانه های مختلف، متفاوت می باشد. به طور کلی 38 درصد از مصرف آب مربوط به فرآیند سفید کنندگی، 16 درصد مربوط به رنگرزی، 8 درصد مربوط به چاپ، 14 درصد مربوط به بویلرها و 24 درصد مربوط به سایر مصارف می باشد. به دلیل تنوع فرآیندهای موجود و حجم بالای آب مورد نیاز آن ها، مقدار قابل توجهی از آب های آلوده توسط این صنایع تولید می گردد. اما نگرانی از جایی شروع می شود که پس از اتمام فرآیند تولید منسوجات، آب آلوده خروجی با استانداردهای تخلیه اختلاف قابل توجهی داشته و دارای مقادیر بالایی از رنگ ها و سایر مواد شیمیایی بوده که بسیار برای محیط زیست و سلامت افراد مضر و خطرناک می باشند.

پیش شرط ها و ابزارهای مورد نیاز برای رفع این مشکل

برای مدتی طولانی میزان آلودگی و سمیت فاضلاب عمدتاً توسط اثرات بیولوژیکی حاصل از آلاینده ها، حجم بالای کف و رنگ گرفتن رودخانه های اطراف کارخانه های نساجی و رنگرزی شناسایی می گردید. اما امروزه شناسایی و طبقه بندی فاضلاب بر اساس آزمایش روی فاضلاب خروجی و قوانین وضع شده می باشد. مقررات عمومی وضع شده بیان کننده ی مهم ترین مواد و آلاینده هایی می باشد که می بایست توسط مصرف کنندگان آن بررسی و کنترل شده و همچنین تعیین کننده ی اقداماتی می باشد که برای کاهش ورود این مواد سمی خطرناک به محیط زیست و آب های سطحی لازم و ضروری می باشد.

از نظر کلی فاضلاب تولید شده برای تصفیه فاضلاب نساجی و رنگرزی دارای خصوصیات یکسانی میباشد اما در برخی موارد و بسته به نوع محصول تولیدی و مواد شیمیایی مورد استفاده، تفاوت هایی نیز وجود دارد. تصفیه فاضلاب نساجی و رنگرزی که شامل مقادیر زیادی از مواد مضر و خطرناک برای محیط زیست و سلامت انسان ها می باشند و مهم ترین آن ها عبارتند از جامدات محلول و معلق، اکسیژن بیولوژیکی مورد نیاز (BOD)، اکسیژن شیمیایی مورد نیاز (COD)، مواد شیمیایی، فلزاتی مانند Cr، As، Cu و Zn و همچنین رنگ ها حائز اهمیت است.

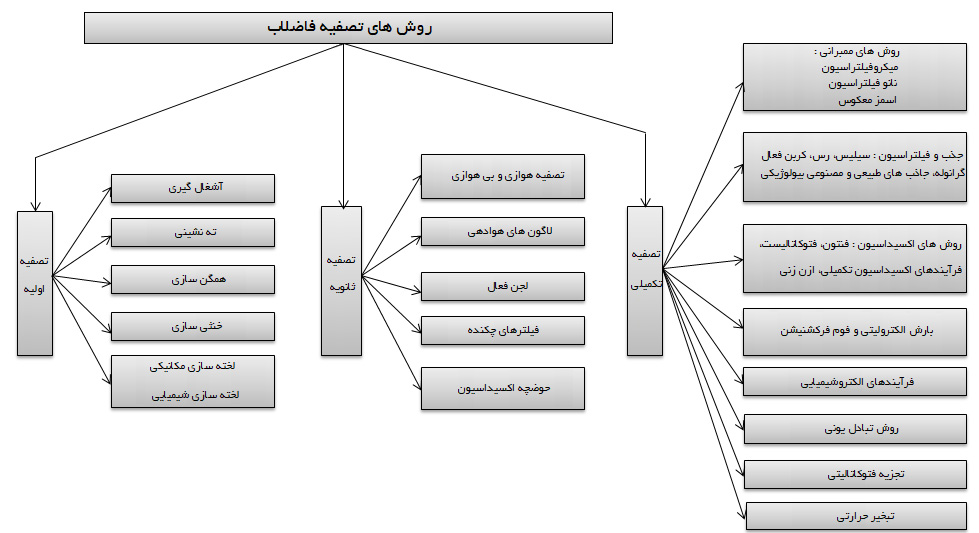

روش های تصفیه

گستره ی تصفیه ی این زائدات خطرناک و مضر می تواند شامل استاندارد سازی پساب خروجی یا بازیابی و استفاده مجدد از آب و مواد شیمیایی باشد، که بسته به نوع محصولات تولیدی و فرآیند تصفیه ی مورد استفاده می توانند بسیار متفاوت باشند. در حال حاضر ایمن ترین روش برای دستیابی به استانداردهای زیست محیطی استفاده از فرآیندهای تصفیه ی (تصفیه خانه های) متناسب با پساب خروجی می باشد چرا که تا امروز هیچ روش و فرآیندی واحدی برای تصفیه انواع مختلف فاضلاب ها و پساب ها بوجود نیامده است. لذا تصفیه فاضلاب های مختلف و حتی برخی فاضلاب های یکسان نیز به روش متعددی از جمله فیزیکی، شیمیایی و بیولوژیکی (با توجه به نوع فاضلاب و میزان آلودگی آن) صورت می پذیرد. هدف ما نیز ارائه بهترین سیستم، متناسب با نوع نیاز و پساب خروجی در صنایع مختلف می باشد.

در طول 75 سال گذشته تلاش مضاعفی از سوی صنعتگران برای بهبود فرآیندهای تولیدی در راستای به حداقل رساندن آسیب های زیست محیطی صورت گرفته است. در همین حین و به صورت همزمان نیز مححقان با استفاده از آزمایشات و مطالعات گسترده بر روی فاضلاب این صنایع، موجب بهبود و پیشرفت روش های تصفیه فاضلاب در اکثریت قریب به اتفاق صنایع و ایجاد توازن میان پیشرفت صنایع و پیشرفت روش های تصفیه فاضلاب شده اند. یکی از پیش نیازهای اصلی برای کاهش مقدار فاضلاب تولید شده در بخش های مختلف، به کارگیری رویکردی هماهنگ و سیستماتیک برای کاهش میزان تولید زباله و پساب در مبدا می باشد.

روش های تصفیه فاضلاب خروجی

روش ها و تجهیزات مختلفی برای تصفیه فاضلاب نساجی و رنگرزی در مقیاس آزمایشگاهی و صنعتی مورد بررسی و استفاده قرار گرفته است. معرفی یک سیستم تصفیه فاضلاب و مجموعه روش های پیشنهادی در گام اول می بایست متناسب با کلیت فاضلاب مورد نظر بوده و در گام بعدی در نظر گرفتن خصوصیات منحصر به فرد فاضلاب تولید شده از اهمیت ویژه ای برخوردار است. در گام اول فاضلاب ها را به بخش های کلی زیر تقسیم می کنیم:

- فاضلاب هایی با غلظت آلودگی بالا مانند چاپ، رنگرزی

- فاضلاب هایی با میزان آلودگی متوسط مانند شستشو

- فاضلاب هایی با میزان آلودگی کم و بسیار کم مانند خنک کن ها

این کار منجر به افزایش راندمان سیستم تصفیه شده و این امکان را برای ما فراهم می سازد تا متناسب با ویژگی های فاضلاب از فرآیندها و سیستم های مخصوص به آن استفاده نماییم. همچنین با جداسازی جریان های تمیز می توان با حداقل تصفیه و حتی بدون نیاز به تصفیه در بخش های مختلف کارخانه از آن استفاده مجدد نمود.

جریان خروجی قبل از تصفیه فاضلاب نساجی ها و رنگرزی ها را می توان در محل و یا در تصفیه خانه های فاضلاب (نیازمند شبکه جمع آوری فاضلاب) تصفیه نمود که مزیت تصفیه در محل، توانایی استفاده مجدد از فاضلاب تصفیه شده می باشد. هدف اصلی در طول فرآیند تصفیه حذف چربی، روغن، رنگ و سایر مواد شیمیایی می باشد که در خلال فرآیندهای مختلف تولید مورد استفاده قرار میگیرند. فرآیندهای تصفیه را می توان به بخش اصلی اولیه، ثانویه و تکمیلی تقسیم نمود.

فلوچارت فرآیندهای تصفیه

تصفیه ثانویه

هدف اصلی در تصفیه ثانویه حذف کارآمد BOD بیش از مقداری می باشد که توسط یک تهنشینی ساده صورت می گیرد. در این مرحله همچنین مقدار قابل توجهی از روغن و فنل نیز حذف می گردد. در تصفیه ثانویه ترکیبات آلی محلول و کلوئیدی و همچنین رنگ موجود در فاضلاب، حذف شده یا کاهش می یابند و به مواد آلی پایدار تبدیل می شوند. پساب صنایع نساجی قابلیت تصفیه توسط فرآیندهای بیولوژیکی مناسب را دارا می باشند.

در تصفیه فاضلاب نساجی همچنین مقادیر بالایی از پلیمرهای شیمیایی زیست تجزیه ناپذیر حضور دارند. به دلیل آنکه روش های تصفیه مرسوم برای تصفیه این دسته از فاضلاب ها کافی نمی باشند، نیاز به استفاده از فرآیندهای تصفیه تکمیلی کافی می باشد. تکنولوژی های مورد استفاده معمول شامل انعقاد و لخته سازی، ممبران ها (میکروفیلتراسیون، نانوفیلتراسیون و اسمز معکوس)، جذب و فیلتراسیون (سیلیس، رس، کربن فعال گرانوله، جاذب های طبیعی و مصنوعی بیولوژیکی)، اکسیداسیون (فنتون، فتوکاتالیست، فرآیندهای اکسیداسیون تکمیلی، ازن زنی) ،روش های بیولوژیکی (هوازی و بی هوازی) و الکتروکواگولاسیون می باشد.

با توجه به این نکته که فاضلاب تولید شده توسط صنایع نساجی و رنگرزی بسیار پیچیده و متفاوت می باشند، در اغلب موارد نمی توان از روش و فرآیندی واحد برای تصفیه انواع مختلف این دسته از فاضلاب ها استفاده نمود و انتخاب روش و فرآیند مناسب برای تصفیه فاضلاب این صنایع وابسته به نوع فاضلاب (روش مورد استفاده برای تولید محصولات) و حجم آب مصرفی دارد. به دلیل وجود مراحل مختلف حذف و پاکسازی در فرآیندهای تولید و فرآوری منسوجات، فاضلاب شامل آلاینده های متفاوتی می باشد و به همین علت روش ها و فرآیندهای تصفیه با یکدیگر متفاوت می باشند. به طور معمول در تصفیه به روش بیولوژیکی ترکیبی از فرآیندها، روش ها و تجهیزات مختلف مورد نیاز است.

چند نمونه از روش های مناسب برای تصفیه فاضلاب نساجی

تصفیه فاضلاب نساجی ها به روش انعقاد الکتریکی (EC)

فرآیند الکتروکواگولاسیون یا انعقاد الکتریکی (EC) یکی از روش های نوین و موثر برای تصفیه فاضلاب نساجی و رنگرزی می باشد. از این رو آزمایشات میدانی و پایلوتی فراوانی توسط شرکت تصفیه هوشمند آویسا بر روی فاضلاب های مختلف در شرایط متفاوت صورت گرفته است تا بهینه ترین روش، متناسب با نوع فاضلاب به دست آید. در آزمایش های انجام شده تاثیر برخی عوامل اجرایی مانند عنصر الکترود دو قطبی، مدت زمان الکترولیز (RT)، چگالی جریان (I)، pH، فاصله داخلی الکترودها (IED) و سرعت واکنش مورد بررسی قرار گرفت.

علاوه بر موارد فوق، میزان مصرف الکترود و انرژی الکتریکی، تراکم لجن، هزینه های بهره برداری و مقایسه با روش معمول انعقاد شیمیایی مورد مطالعه و بررسی انجام گرفت که با توجه به نتایج به دست آمده کارآمدترین روش، استحصال گردید. نتایج آزمایش بر روی یک نمونه جهت تصفیه فاضلاب نساجی و رنگرزی نشان دهنده ی راندمان حذف COD به مقدار 92/6 درصد و رنگ 96/5 درصد و 88 درصد BOD5 و 87 درصد TDS و کدورت 96 درصد و فنل بیش از 99 درصد و فسفات 95 درصد بود. با توجه به اعداد به دست آمده در ارتباط با هزینه های بهره برداری، میزان مصرف انرژی و الکترود، مواد شیمیایی و هزینه های مربوط به دفع لجن، استفاده از روش الکتروکواگولاسیون در مقایسه با روش های معمول انعقاد شیمیایی دارای راندمان بالاتر و صرفه اقتصادی بیشتر می باشد.

فرآیند انعقاد الکتریکی

فرآیند انعقاد الکتریکی یا الکتروکواگولاسیون (EC) یکی از روش هایی می باشد که توجه فراوانی را به خود جلب کرده است چرا که این روش علاوه بر صرفه اقتصادی، دوستدار محیط زیست نیز بوده و توانایی حذف آلاینده های مختلفی از قبیل رنگ، فلزات سنگین و مواد آلی را نیز دارا می باشد. از بارزترین ویژگی های این فرآیند می توان به کاربرپسند بودن، سادگی راهبری و میزان لجن تولیدی اشاره نمود. تولید منعقد کننده ها در این سیستم از طریق حل شدن آند قربانی (معمولا آهن یا آلومینیوم) انجام می شود.

یون های آهن با کاتد واکنش داده و یون های –OH و H2 گازی تولید می کند. این واکنش ها موجب تولید هیدروکسیدهای نامحلول شده که وظیفه جذب آلاینده ها و حذف آن ها از محلول را بر عهده دارند. همچنین، این فرآیند موجب تسهیل انعقاد از طریق خنثی سازی ذرات کلوئیدی دارای بار منفی میشود که این ذرات متراکم تر از لجن می باشند. فرآیند الکتروکواگولاسیون را می توان به صورت زیر تشریح کرد :

در آند :

–M → Mn+ + ne

در کاتد :

–nH2O + ne– → n/2 H2+ nOH

که در آن M آند و n تعداد استکیومتری الکترون ها در واکنش اکسیداسیون یا کاهش می باشد.

یون های فلزی محلول در آند تشکیل شده و با یون های هیدروکسید تشکیل شده در کاتد واکنش می دهد. هیدروکسیدهای فلزی به صورت زیر تشکیل می شوند :

Mn+ + nOH–→M(OH)n

هیدروکسیدهای فلزی نامحلول پس از واکنش با جامدات معلق و کلوئیدی به صورت رسوب ته نشین می شوند.

عملکرد انعقاد شیمیایی در تصفیه پساب نساجی

هدف اصلی در این مجموعه آزمایشات و تحقیقات بررسی نحوه ی عملکرد روش EC برای تصفیه فاضلاب نساجی و رنگرزی در شرایط مختلف، با تغییر برخی پارمترهای اصلی مانند فاصله میان الکترودها، جنس الکترودها، pH، چگالی جریان و … و یافتن پربازده ترین روش بوده است. علاوه بر موارد فوق میزان و ماهیت لجن تولیدی حاصل از این روش نیز مورد آزمایش و بررسی دقیق قرار گرفت و مقایسه کلی نتایج به دست آمده با روش های معمول انعقاد شیمیایی نشان دهندهی عملکرد بهتر این سیستم در تمام زمینه ها می باشد.

تصفیه خانه ها و پکیج های بیولوژیکی تصفیه فاضلابی که از آن ها برای تصفیه فاضلاب نساجی ها و رنگرزی ها استفاده می شود شامل فرآیندهای متوالی ای از قبیل انعقاد و لخته سازی، شناور سازی، جذب، تبخیر، اکسیداسیون، احتراق، استفاده از ممبران ها و … می باشند که میبایست متناسب با شرایط کارخانه مورد نظر انتخاب گردند.

به دلیل تفاوت بسیار فرآیندهای نساجی، مواد مورد استفاده و محصولات تولید شده توسط آن ها، طراحی یک سیستم جامع و عمومی برای انواع مختلف فاضلاب ها غیر ممکن بوده و نیاز به انجام آزمایش و طراحی اختصاصی برای آن ها می باشد. لذا در نظر گرفتن خصوصیات منحصر به فرد فاضلاب یک کارخانه نساجی یا رنگرزی از اهمیت ویژه ای برخوردار بوده و تاثیر چشمگیری بر کارآیی سیستم تصفیه مورد استفاده و حتی خود کارخانه خواهد داشت. از طرف دیگر، فرایند الکتروکواگولاسیون به جهت توانایی های منحصر به فرد خود توانسته است به عنوان فرایندی قابل اعتماد در صنعت نساجی نام خود را تثبیت نماید.

سایر منابع: تصفیه فاضلاب رنگرزی و نساجی