بلت فیلتر تجهیزی صنعتی است که در فرآیندهای جدا سازی مایع و جامد به خصوص برای آبگیری لجن (فاضلاب)در صنایع شیمیایی، معدن و تصفیه آب مورد استفاده قرار میگیرد. شمای کلی فرآیند فیلتراسیون در این تجهیز شامل عبور یک جفت پارچه فیلتر و تسمه از درون یک سیستم نقاله ای می باشد. تجهیز لجن یا دوغاب را به عنوان ورودی دریافت کرده و آن را به کیک جامد و بخش تصفیه شده تبدیل می کند.

بلت فیلترها غالبا به منظور آبگیری لجن و دوغاب و آبمیوه گیری میوه هایی نظیر سیب و هلو استفاده می شود. بلت فیلتر ها را می توان هم در بخش شهری و هم در بخش صنعتی در زمینه هایی همچون فاضلاب شهری و تصفیه فاضلاب، متالوژی و معدن، صنایع فولاد، صنایع ذغال سنگ، فرآورده های لبنی، رنگرزی، دباغی و هم چنین صنایع شیمیایی و کارخانجات کاغذ سازی به کار گرفت.

حوزه کاری بلت فیلترها به لجن ها، دوغاب ها و میوه هایی که توانایی انجام فرآیند بر روی آنها را دارا می باشد، محدود می گردد که در فاضلاب شهری شامل فاضلاب خام، فاضلاب هضم شده به صورت بی هوازی و هوازی، لجن آلوم، لجن حاصل از سختی گیری آب توسط آهک و گل و لای آب رودخانه (سیلت) می باشد. در بخش صنعت نیز شامل هر نوع لجن یا دوغاب حاصل از مواد غذایی، پسماند کاغذ سازی، فاضلاب (لجن) شیمیایی و فاضلاب صنایع پترو شیمی است. که تمامی موارد نام برده شده در بالا می توانند شامل مخلوطی از لجن ها، دوغاب مواد معدنی، رسوب گرد و غبار، گل حاصل از شستشوی ذغال سنگ، لجن بیولوژیکی، لجن اولیه و پساب چوب یا خمیر کاغذ نیز باشند.

برخی از اهداف آبگیری عبارتند از: کاهش حجم در جهت کاهش هزینه های حمل و نقل و ذخیره سازی، حذف مایعات قبل از دفع دفنی، کاهش سوخت مورد نیاز برای فرآیندهای آبگیری بعدی یا سوزاندن، تولید مواد مناسب جهت تهیه کمپوست، جلوگیری از جاری شدن و یا جمع شدن آب در سطح و بهینه سازی دیگر فرایندهای آبگیری. بلت فیلتر ها به طور خاص برای هریک از این کاربرد ها طراحی شده اند.

برخی مزایای بلت فیلترها

استفاده از فشار کم تر در مقایسه با سایر روش ها (سانتریفیوژ، فیلتر دیسک خلا، فیلتر پرس)

صدای کمتر

راه اندازی سریع

ضریب اطمینان بالا

عمر بالا

هزینه پایین راه اندازی و مصرف انرژی

شرکت مهندسی تصفیه هوشمند آویسا با در نظر گرفتن وزن و حجم جامدات موجود، نوع مصرف، انجام آزمایشات بر روی نمونه ها و با توجه به نتایج حاصله اقدام به طراحی کارآمد و اقتصادی ترین بلت فیلتر برای رفع نیاز مشتریان می نماید.

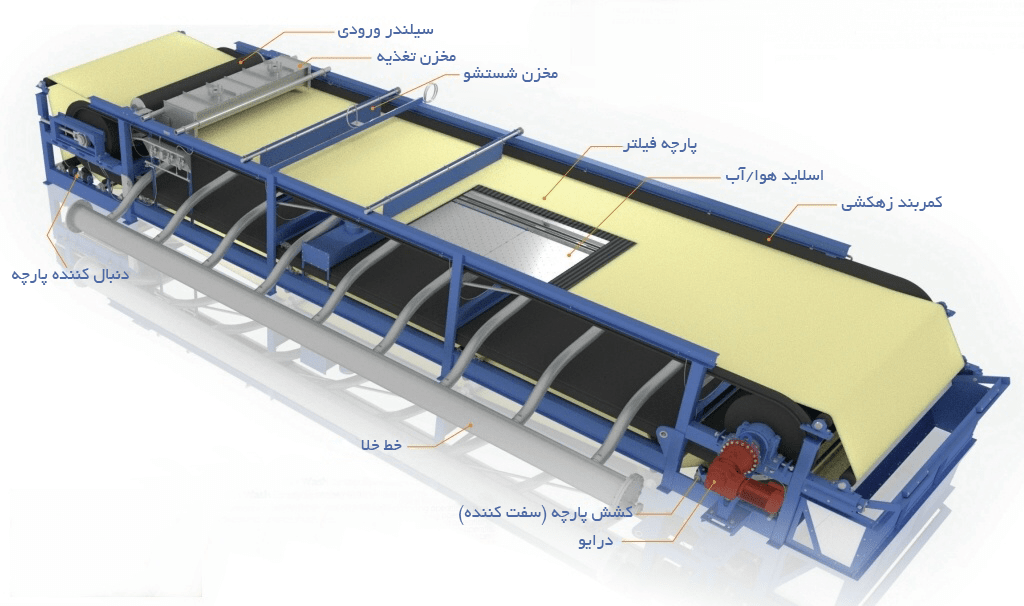

بخش ها و اجزای بلت فیلتر

بلت فیلتر ها شامل 4 قسمت اصلی می باشند: بخش پیش آماده سازی، بخش زه کشی ثقلی، بخش فشرده سازی خطی (فشار پایین) و بخش فشرده سازی غلتکی (فشار بالا). دوغاب پیش آماده شده که بسته نوع فرآیند و ورودی انباشته و لخته شده است، در بخش زه کشی ثقلی ضخیم می گردد. بخش زه کشی ثقلی یک تسمه ی صاف یا شیب دار بوده که در آن آب آزاد لجن به صورت ثقلی تخلیه می گردد که اندازه آن وابسته به غلظلت جامدات ورودی می باشد.

بخش های فشار از دو تسمه، یکی در بالا و دیگری در پایین، برای فشردن جریان ورودی استفاده می کنند در حالی که بخش ثقلی دارای یک تسمه جداگانه بوده که این امر بلت فیلتر را به سیستمی سه تسمه ای تبدیل می کند. بنا به شرایط مورد نیاز برای کیک بلت فیلتر می تواند دارای مراحل شستشوی دیگری مانند مادون قرمز، گاز داغ یا خشک کن مایکرویو نیز باشد.

در فرآیندهایی که دارای بوی نا مطبوع،تولید گازهای گل خانه ای، گازهای خطرناک و سمی مانند هیدروژن سولفید می باشند، می توان بلت فیلتر را به هود بخار مجهز نمود.از مزایای هوشمند سازی بلت فیلتر (Belt Filter) می توان به گسترش محدوده ی فیلتراسیون، افزایش غلتک ها متغیر بودن سرعت تسمه ها اشاره نمود.

بلت فیلترها بیشتر بر مبنای گنجایش مواد جامد بر حسب وزن و حجم طراحی می شوند تا میزان جریان پساب. غلظت مواد جامد می بایست با توجه به غلظت اولیه آنها در ورودی و رسوب ناشی از آنها در طول تصفیه محاسبه گردد. غلظت جامدات موجود برای یک فرآیند تغییر خواهند کرد لذا طراحی می بایست دارای حجم بوده تا توانایی تطابق با تغییر غلظت جامدات ورودی را داشته باشد.

ورودی به یک بلت فیلتر وابسته به نوع مواد جامد، محصول مورد نظر خروجی و طراحی فیلتر می باشد. برای اغلب انواع لجن ها غلظت جامدات خشک ورودی معمولا در بازه %10-1 می باشد و برای لجن آبگیری شده (کیک) تولیدی این مقدار معمولا تا بازه %50-12 کاهش می یابد. رقیق بودن غلظت جامدات ورودی موجب تولید کیکی با رطوبت بیشتر شده در حالی که غلظت بالاتر محصولی خشک تر ارائه داده نرخ فیلتراسیون جامدات را ارتقا می بخشد.

ورودی یک بلت فیلتر پرس عموماً به عنوان نرخ بارگذاری جامدات خشک اندازه گیری می شود(جرم جامدات خشک بر زمان بر عرض تسمه). باز هم بارگذاری جامدات ورودی وابسته به نوع لجن ورودی و مدیای فیلتر می باشد بنابراین تنوع فراوانی در نرخ بارگذاری جامدات خشک بلت فیلترهای در حال کار می باشد. معمولاً بازه ی کم بارگذاری جامدات در محدوده kg/h/m 40-230 پهنای تسمه و بازه ی زیاد آن در محدوده kg/h/m300-910 پهنای تسمه قرار می گیرد.

بارگذاری علاوه بر اهمیت در محاسبه نرخ تولید در میزان ضخامت کیک تولیدی در قسمت زه کشی ثقلی نیز حائز اهمیت می باشد. ضخامت کیک بر روی میزان نفوذپذیری مدیای فیلتراسیون و نرخ فیلتراسیون تاثیرگذار است. انجام آزمایش بر روی لجن جهت محاسبه ضخامت بهینه کیک امری لازم می باشد. در مواردی که بازیابی فیلتراسیون مهم می باشد، وجود مرحله ای به نام شستشوی کیک ضروری است.

اهداف و نحوه ی عملکرد بلت فیلتر

هدف اولیه استفاده از بلت فیلتر فرآیند آبگیری لجن بوده که بخش عمده آن در زه کشی ثقلی می پذیرد که می تواند افزایشی 5 الی 10% نیز در غلظت جامدات ایجاد نماید. میزان آبگیری در بخش زه کشی ثقلی شدیدا وابسته نوع مواد جامد، مدیای فیلتر و آمایش لجن می باشد. پخش شدن نامناسب لجن بر روی تسمه یا ناکافی بودن زمان ماند بر روی آبگیری در بخش زه کشی ثقلی تاثیری منفی خواهد داشت.

آمایش لجن شامل اضافه کردن مواد شیمیایی برای ارتقا (بهبود) لخته سازی ذرات جهت تشکیل لجنی قطورتر وارتقا (بهبود) آبگیری می باشد. آبگیری را می توان با افزایش سطح و لخته سازی که خود توسط اضافه کردن پلمیر با وزن مولکولی بالا حاصل می شود، ارتقا (بهبود) داد. لخته سازی توسط مقدار (دز) مطلوب (مناسب) پلیمر، رقیق سازی و اختلاط پلمیر بهبود می یابد. مقدار PH لجن ورودی نیز بایستی کنترل و نظارت گردد چراکه PH کم موجب کاهش لخته سازی می گردد.

دست یابی به مقادیر مورد نظر و مطلوب پارامترهای کارکرد بسیار حائز اهمیت می باشد چرا که بیش از حد بودن مقدار پلیمر و اختلاط تاثیری منفی بر روی روال لخته سازی داشته و به صورت چشمگیری هزینه های بهره برداری را بالا می برد. تاثیرات آمایش لجن به صورت مشهودی در بخش زه کشی ثقلی نمایان است که می توان آن را در مقیاس آزمایشگاهی به منظور دستیابی به مقادیر مطلوب انجام داد.

در راستای کارآمد بودن یک بلت فیلتر پرس در مقیاس صنعتی، بازدهی اقتصادی حیاتی می باشد و بنابراین برای تحقق این امر مقدار ماکزیمم (بیشینه) توان عملیاتی مورد نیاز است. در صورت عدم وجود آمایشی مناسب و کافی زه کشی ثقلی غالباً مرحله ی محدود کننده فرآیند می باشد، در حالی که در صورت وجود رقیق سازی مطلوب این مرحله جای خود را به بخش فشرده سازی می دهد.

در قسمت فشرده سازی یک بلت فیلتر پرس، کیک فیلتر در بین دو تسمه فشرده (پرس) شده و سپس توسط نقاله (غلتک) برای اعمال فشار بر روی کیک حرکت می کند. تعداد غلتک ها مقداری داشته و افزایش آنها الزاماً منجر به تولید محصولی خشک تر نمی گردد و کاهش سرعت تسمه ها نسبت به افزایش زمان فشرده سازی (پرس) تاثیر بیشتری در رسیدن به این مهم را داراست.

کارکرد کلی یک بلت فیلتر پرس زمانی بهبود می یابد که تغییرات در پارامترهایی نظیر نوع لجن، غلظت جامدات ورودی و آمایش به حداقل مقدار ممکن برسد.

بازدهی یک بلت فیلتر پرس معمولاً توسط محتوای جامدات خشک کیک تولیدی، بازیابی جامدات و حرکت (تغییر مکان) جانبی لجن روی تسمه مورد ارزیابی قرار می گیرد. بازیابی جامدات مقدار درصد جامدات خشک بازیابی شده از لجن ورودی می باشد که وابسته به مدیای فیلتر بوده و لازم است به دقت انتخاب گردد تا با نفوذپذیری مناسب خود موجب بهبود در امر آبگیری گردد اما منافذ آن باید به قدر کافی ریز بوده تا بازیابی جامدات بیش از حد کاهش پیدا نکند.

وجود بخش شستشوی موثر (کارآمد) در بلت فیلتر بسیار مهم می باشد چراکه از گرفتگی و در نتیجه کاهش نفوذ پذیری تسمه جلوگیری می کند. بازیابی جامدات رابطه ای مستقیم با کیفیت فیلتراسیون داشته و بنابراین مدیای فیلتر و آرایش فرآیند بایستی کیک و کیفیت های فیلتراسیون مورد نظر را برآورده سازند. ذرات خشک جامد ابزاری برای اندازه گیری میزان آبگیری است و میزان آبگیری با کاهش سرعت تسمه افزایش می یابد که این کاهش سرعت موجب کم کردن ظرفیت فرآیند می گردد. معادله زیر رابطه میان نرخ جریان جرم ورودی و سرعت تسمه را نشان می دهد:

که در آن Q0 نرخ جریان جرم (کیلوگرم بر ثانیه)، m0 بارگذاری جرم (کیلوگرم بر متر مربع)، sb سرعت تسمه (m/s) و Lsludge0 پهنای ابتدایی لجن در تسمه (m) می باشد. بنابراین در راستای حفظ توان عملیاتی در مقیاس صنعتی و در سرعت های پایین، بارگذاری جرمی و پهنای لجن در در تسمه می بایست افزایش یابند. مطالعات نشان می دهند که افزایش در بارگذاری جامدات اندکی موجب کاهش در غلظت جامدات خشک کیک شده در حالی که به شدت موجب افزایش احتمال سرریز لجن از تسمه می گردد.

حرکت جانبی لجن روی تسمه فاکتوری (عاملی) برای درک چگونگی پخش شدن لجن در پهنای تسمه می باشد که افزایش آن به معنای فرار لجن از لبه تسمه و سرریز آن به فیلتراسیون می باشد، بنابراین این افزایش اثری سو بر روی کیفیت فیلتراسیون و بازیابی جامدات خشک خواهد داشت.

به طور معمول کمترین مقدار طراحی (در نظر گرفته) شده برای ضخامت کیک خروجی mm 3-5 می باشد که این امر این اطمینان را به ما می دهد که کیک به قدر کافی برای تخلیه و جداسازی از تسمه ضخیم می باشد.