مقدمه

یکی از اصلی ترین اهداف طراحی و استفاده از سیستم های اسمز معکوس (RO)، فراهم آوردن سیستم تصفیه ای مطمئن، کارآمد و اقتصادی برای تامین آب مورد نیاز کاربران صنعتی و تجاری می باشد. اغلب پکیج های RO دارای مخازن تحت فشار استیل، قاب ها و سازه های استیل، کنترل کننده های حالت و سطح جامدات، سوپاپ های تنظیم فشار، شیرهای تنظیم جریان و فشار، پیش فیلترهای دو مرحله ای، کنترلرهای قطع کننده ی مکش در فشار پایین، حلقه های چرخش جریان و … هستند که تمام یا بخشی از این اجزا برای عملکرد مطلوب و بازیابی مناسب جریان ضروری می باشند.

در اغلب مواقع طراحی سیستم های اسمز معکوس (RO) به گونه ای انجام می شود که این سیستم ها توانایی کار با دو منبع تغذیه رایج (چاه ها و منابع آب شهری) را داشته باشند. تکنولوژی های غشایی رایج مورد استفاده در اکثر این سیستم ها توانایی حذف 97 درصدی مواد جامد محلول در آب را دارا می باشند.

سیستم های اسمز معکوس از عناصر غشایی به صورت نوارهای بسیار نازک کامپوزیتی حلزونی شکل استفاده می کنند تا راندمان تصفیه در بالاترین حد ممکن قرار گیرد. شرح ساده و مختصر فرآیند موجود در این واحد ها بدین گونه است: پمپ های فشار بالا، آب تغذیه مورد نیاز برای ممبران های اسمز معکوس را تامین می کنند، این ممبران ها (که از جنس مخصوصی هستند) تنها به آبی با کیفیت بسیار بالا اجازه ی نفوذ (عبور) می دهند و در عوض آلاینده هایی نظیر فلزات، نمک ها، یون ها، ناخالصی های آلی و … را از آب حذف می کنند. بخش عمده ای از جامدات معلق توسط سیستم های پیش فیلتراسیون حذف می گردد که در اکثر سیستم های RO موجود می باشد.

برخی اصطلاحات کلیدی مورد استفاده در این سیستم ها:

آب تغذیه (Source Water): آب ورودی به سیستم RO.

آب خروجی یا محصول نهایی (Permeate/Product Water): آب قابل مصرف تولید شده توسط سیستم RO.

آب تغلیظ شده یا پساب (Concentrate/Reject Water/Waste Water): آب حاوی فلزات، نمکها و سایر آلاینده ها که توسط ممبران ها برگشت داده شده است.

کیفیت آب (Water Quality): در اغلب مواقع کیفیت آب خروجی از سیستم های RO توسط میزان رسانایی تعیین می شود که برای انجام این کار، جامدات محلول کل موجود در آب را اندازهگیری می کنند.

درصد بازیابی (Percent Recovery): این پارامتر به میزان آب تصفیه شده برای استفاده اطلاق می گردد و به صورت درصدی از آب ورودی به سیستم بیان می گردد. برای محاسبه ی درصد بازیابی نسبت آب تصفیه شده به آب ورودی به سیستم را در 100 ضرب کنید.

درصد برگشت یا دفع (Percent Rejection): ممبران های سیستم های RO توسط میزان دفع جامدات محلول از آب تغذیه ارزیابی می گردند. به عنوان مثال اگر آب تغذیه ppm 100 و آب خروجی از سیستم ppm 10 جامد محلول داشته باشد، درصد دفع یا برگشت سیستم 90 درصد خواهد بود.

TDS: میزان جامدات محلول کل.

SDI: شاخص تراکم لجن (Silt Density Index); این پارامتر نشان دهنده ی میزان مواد کلوئیدی موجود در آب است.

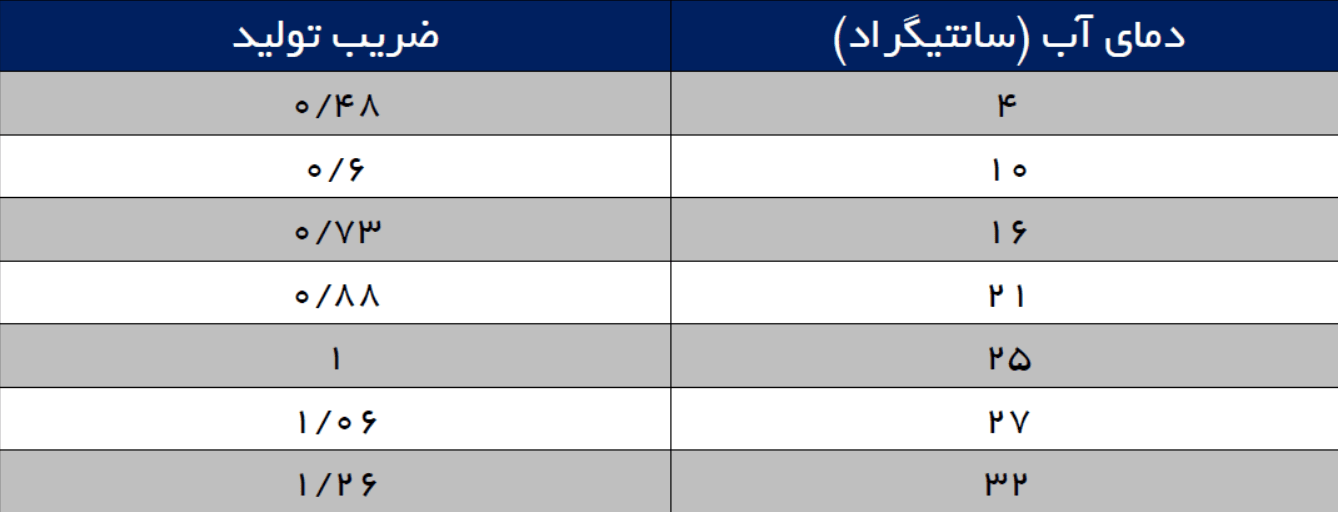

دمای آب

کیفیت آب خروجی و میزان کارآیی سیستم های RO وابستگی زیادی به فشار و دما دارد. شرایط استاندارد برای عملکرد مناسب این سیستم ها، دمای 25 درجه سانتیگراد، فشار ورودی 4/2 بار و آبی با TDS ورودی 1000 می باشد. کاهش دما موجب کاهش عبور آب از ممبران ها و در نتیجه کاهش تولید محصول نهایی می گردد.

فشار آب

حداقل فشار ورودی مورد نیاز برای عملکرد مناسب سیستم های اسمز معکوس 2/8 بار میباشد. حداکثر این مقدار نیز 6/3 بار است که برای افزایش فشار بیش از مقدار یاد شده نیاز به انجام برخی تنظیمات می باشد.

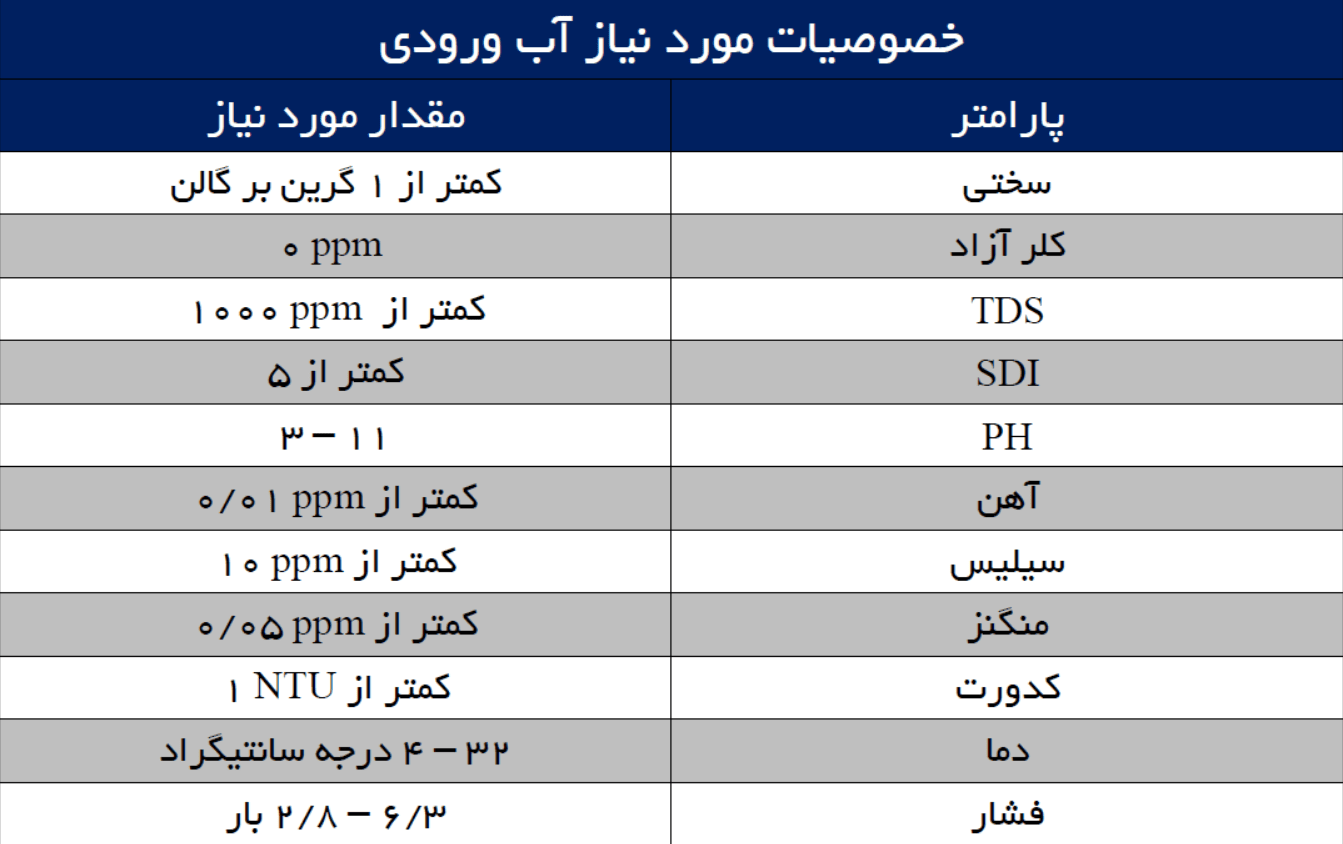

اطلاعات کلی

در صورت استفاده ی اصولی (در شرایط کاری تعیین شده) و نگهداری مناسب، سیستم های اسمز معکوس برای مدت طولانی (چندین سال) بدون بروز مشکل و خطا به عملکرد خود و تولید آب با کیفیت ادامه خواهند داد. جدول زیر نشان دهنده ی برخی خصوصیات مورد نیاز برای عملکرد مناسب سیستم می باشد:

در بسیاری از موارد شرایط ذکر شده در بالا برای آب ورودی به سیستم مهیا نمی باشد که در صورت لزوم می بایست از سیستم های پیش تصفیه برای تامین کیفیت مورد نیاز برای آب ورودی استفاده نمود، چرا که در غیر این صورت امکان گرفتگی ممبران ها یا کاهش کیفیت و کمیت آب خروجی بسیار محتمل خواهد بود.

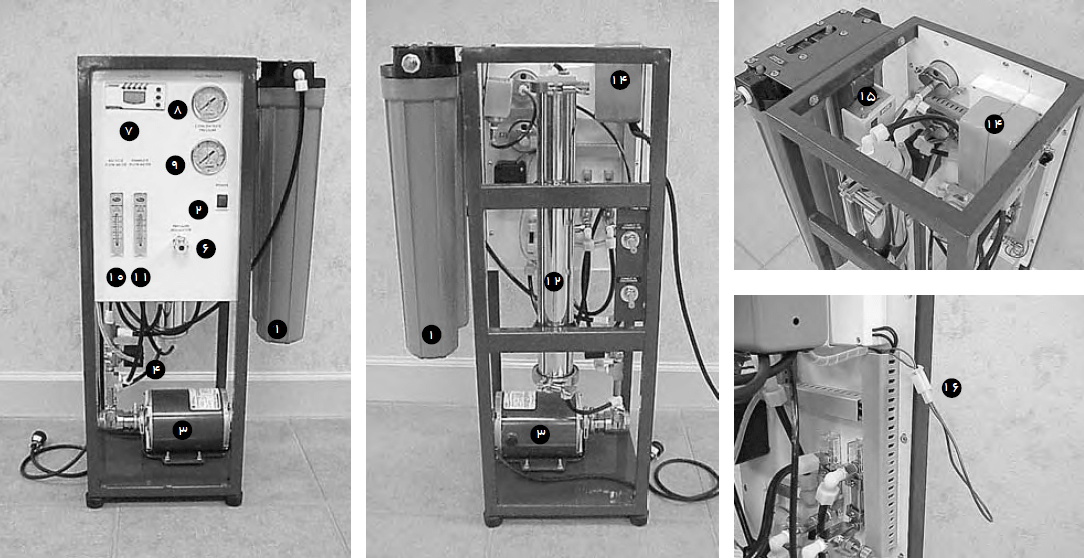

اجزای کلی

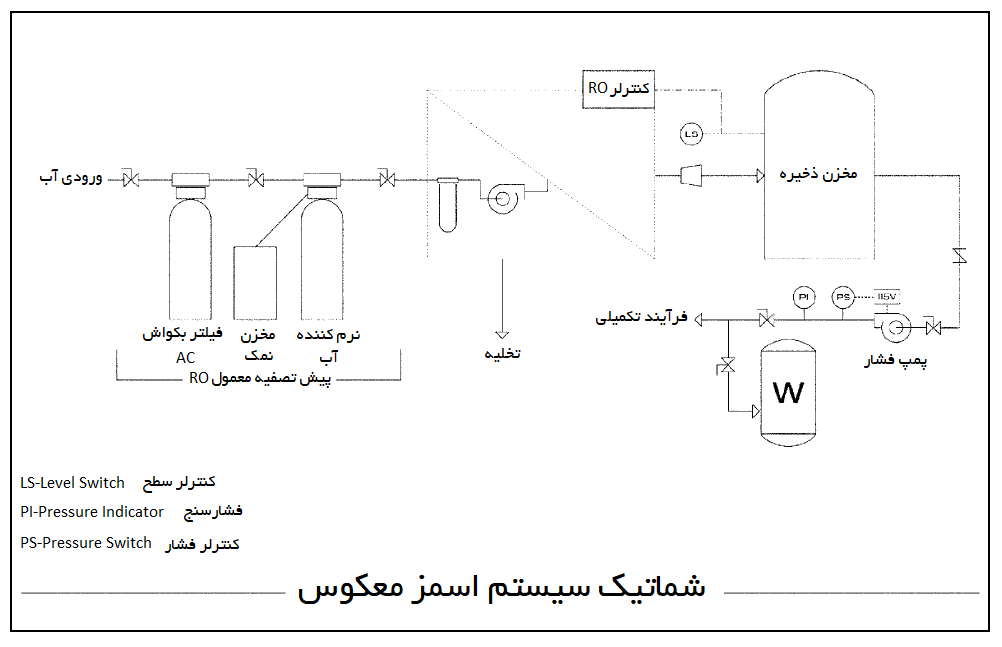

در شکل زیر نمونه ای از یک سیستم اسمز معکوس (RO) کوچک و ساده برای آشنایی با اجزای مختلف آن نشان داده شده است:

1-فیلترهای پیش تصفیه

2-کلید قدرت

3-پمپ فشار بالا

4-شیر سلونیدی (شیر ورودی پمپ)

5-شیر سلونیدی (شیر تخلیه خودکار)

6-شیر تنظیم فشار

7-کنترلر الکتریکی

8-نشانگر فشار ورودی

9-نشانگر فشار مواد دفعی

10-فلومتر خط برگشت

11-فلومتر آب تصفیه شده

12-هوزینگ ممبران

13-ممبران (نشان داده نشده)

14-محفظه موتور استارتر

15-کلید فشار پایین

16-کلید تعیین سطح برای مخزن ذخیره

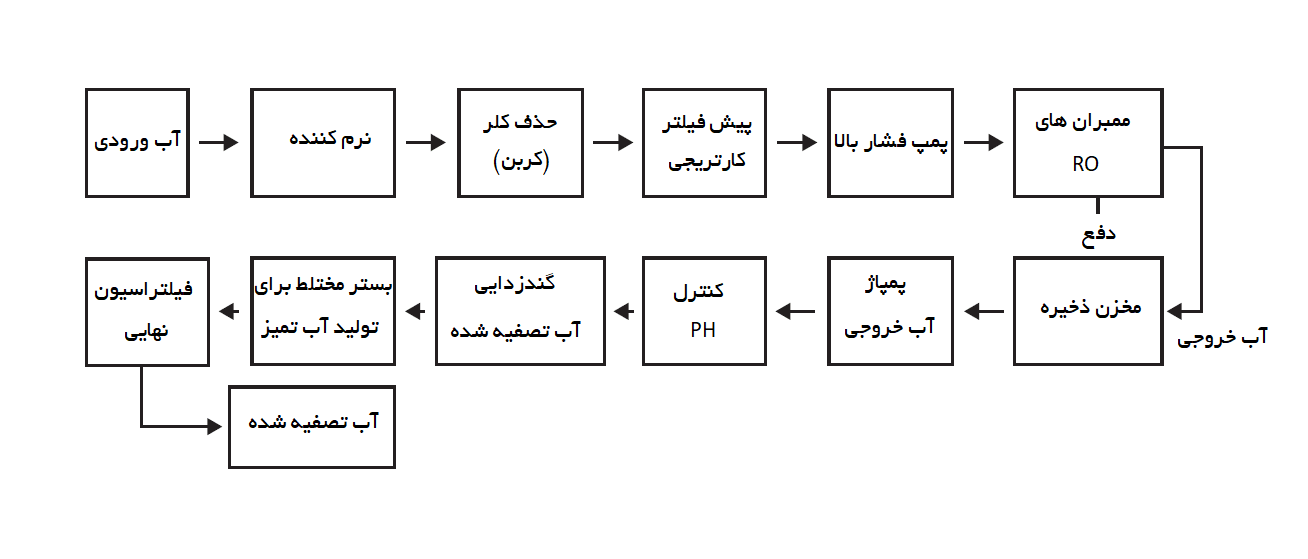

دیاگرام کلی فرآیند اسمز معکوس (RO)

شکل زیر نشان دهنده ی شماتیک کلی مراحل موجود در یک سیستم اسمز معکوس می باشد:

نصب

موقعیت سیستم

سیستم اسمز معکوس باید در محلی مسطح قرار گرفته و از آن در مقابل آفتاب، باد و باران محافظت گردد. دمای این سیستم، باید به طور مرتب کنترل شود (محدوده ی مجاز برای محیط پیرامون سیستم های اسمز در بازه ی 35 – 5/1 درجه سانتیگراد است). کار کردن سیستم RO خارج از محدوده ی دمایی مجاز موجب آسیب رسیدن به اجزای مختلف آن و خارج شدن سیستم از گارانتی می گردد. در نظر گرفتن فضای مناسب برای سهولت در انجام برخی تعمیرات و بازرسی های دوره ای از دیگر نکات مهم در این رابطه می باشد.

لوله کشی

یکی از نیازهای اساسی پمپ های فشار بالا و ممبران های مورد استفاده در این سیستم ها، تامین جریانی (آب) پیوسته و آرام برای عملکرد مناسب آنها می باشد. با توجه به این مورد و محدوده ی فشار مناسب که در قسمت های قبل به آن اشاره شد، استفاده از سیستم لوله کشی مناسب گامی بزرگی در تامین این نیازهای سیستم اسمز معکوس می باشد.

آب ورودی

سیستم لوله کشی آب ورودی (تغذیه) به واحد اسمز معکوس (RO) می بایست از جنس مس یا پلاستیک باشد. استفاده از لوله های فلزی و کربن استیل در خط جریان ورودی موجب افزایش غلظت آهن موجود در آب شده که این امر می تواند تاثیر نامطلوبی در عملکرد سیستم داشته باشد. همانطور که گفته شد برای عملکرد بهتر سیستم، دمای آب ورودی نباید بیشتر از 35 درجه سانتیگراد باشد. نکته ی مهم دیگر استفاده، از فشارسنج در خط آب تغذیه برای تخمین نسبی زمان تعویض کارتریج های سیستم پیش تصفیه (با استفاده از پارامتر تغییر فشار) می باشد.

اتصالات خط آب تصفیه شده (خروجی سیستم)

بهتر است در این خط از کمترین تعداد شیر استفاده نموده و تا جای ممکن آن را به طور مستقیم به مخازن ذخیره متصل نماییم. بهتر است برای خط خروجی سیستم (آب تصفیه شده) از لولههای پلاستیکی یا استیل استفاده شود (از لوله های مسی استفاده نکنید).

نکته: در مواردی که ممبران های سیستم اسمز معکوس تعویض شده اند یا سیستم در حال راه اندازی (برای اولین بار) می باشد، بهتر است خط خروجی را برای مدت زمان 1 ساعت به سیستم تخلیه وصل نمایید تا سیستم به طور کامل شسته شده و آلودگی ای در خروجی وجود نداشته باشد (بعد از یک ساعت سیستم را به حالت عادی بازگردانید).

اتصالات خط زائدات

سیستم لوله کشی مورد استفاده برای خط زائدات و مواد دفعی از سیستم باید کاملا باز و بدون هیچ گونه گرفتگی باشد چرا که وجود هرگونه گرفتگی یا محدودیت در این خط باعث ایجاد فشار برگشتی، بالا رفتن فشار کاری سیستم و در نتیجه آسیب رسیدن به بخش های مختلف سیستم می گردد.

بخش الکتریکی سیستم اسمز معکوس

مهم ترین نکته ی مربوط به این قسمت استفاده از موتورها و منابع تغذیه متناسب با تجهیزات به کار رفته در سیستم می باشد. این کار موجب جلوگیری از آسیب رسیدن به سیستم اسمز معکوس و بارگذاری بیش از حد بر روی قطعات مختلف می گردد.

کنترل کننده های سطح

استفاده از کنترل کننده های سطح یا همان لول سوئیچ ها برای خاموش یا روشن کردن سیستم RO با توجه به سطح مایع موجود در مخزن ذخیره، امری رایج و حتی ضروری می باشد.

پمپ ها

پمپ های مورد استفاده در سیستم های RO معمولا از نوع سانتریفوژ بوده و غالبا خودمکش نیستند. نکته ی مهم در مورد تمام پمپ ها، جلوگیری از خشک کار کردن آنها است. در بسیاری از موارد کار کردن پمپ ها در شرایط غیرمطلوب (دبی کمتر از مقدار مجاز) نیز موجب آسیب رسیدن به آنها می گردد.

پیش فیلتراسیون

یکی از سیستم های معمول مورد استفاده در سیستم های RO، به کارگیری سیستم های پیش فیلتراسیون برای حذف ذرات معلق بسیار کوچک (تا 5 میکرون) است. بهتر است کارتریج های این فیلترها را به صورت ماهانه یا زمانی که فشارسنج ها چیزی که در حدود 10 درصد اختلاف فشار را نسبت زمانی که کارتریج ها تمیز بوده اند (راه اندازی سیستم) نشان دادند، تعویض نماییم. بسته به خصوصیات آب ورودی، ممکن است نیاز به استفاده از سیستم های پیش تصفیهی دیگری نیز باشد. در صورتی که این فیلترها دچار گرفتگی شوند و آب ورودی به پمپها کاهش یابد، پدیده ی کاویتاسیون اتفاق خواهد افتاد و پمپ ها آسیب می بینند.

بازرسی

پیش از راه اندازی، سیستم را به طور کامل و دقیق بازرسی نمایید، به خصوص اتصالات الکتریکی و خطوط لوله کشی، چرا که ممکن است در خلال فرآیند انتقال سیستم به محل مورد نظر، برخی از این اتصالات شل شده باشند.

نصب ممبران

در اغلب مواقع برای جلوگیری از آسیب رسیدن به ممبران ها و حمل و نقل آسانتر آنها، این قطعات به صورت خشک و شل حمل و نقل و انبار می گردند. نکته ی مهم در زمان نصب ممبرانها اطمینان از صحیح بودن جهت سیل (عایق) و هم چنین دقت به قرار گرفتن مناسب اورینگ ها در زمان ورود به هوزینگ ها می باشد. می توان برای اطمینان بیشتر از یک پیچ گوشتی برای ثابت نگه داشتن آنها و جلوگیری از چرخیدن در زمان نصب استفاده نمود. برای جلوگیری از اشتباه قرار ندادن ممبران ها در داخل هوزینگ ها و تشخیص جهت جریان، می توان از فلشهای راهنمای موجود بر روی ممبران و لوله های خروجی از پمپ ها کمک گرفت.

حتما پیش از نصب سیل و اورینگ های ممبران را توسط روانکارهای مناسب روانکاری نمایید (در صورت در دسترس نبودن این روانکارها می توان از گلیسیرین یا محلول آب و کف استفاده نمود). ممبران طوری درون هوزینگ مربوطه قرار دهید که سیل در بخش بالایی آن قرار گیرد. آب خروجی از سیستم را برای مدت زمان یک ساعت (شستشوی کامل سیستم) به تخلیه متصل نمایید.

باز کردن و تعویض ممبران ها

تامین TDS ثابت، شاخص مناسبی برای ارزیابی عملکرد مناسب سیستم RO می باشد. پیشنهاد می گردد در صورتی که مقدار TDS افزایش یافت یا دبی جریان خروجی کاهش محسوسی داشت، اقدام به تعویض ممبران ها نمایید. به همین دلیل اندازه گیری مرتب TDS امری مهم و ضروری می باشد. بازه ی زمانی مناسب برای تعویض ممبران ها به پارامترهای متعددی از جمله کیفیت آب ورودی وابسته است. در ادامه به بررسی نکات و روش هایی برای افزایش عمر مفید ممبران خواهیم پرداخت.

پیش راه اندازی

پس از نصب سیستم به بررسی موارد زیر بپردازید:

- اطمینان از عدم وجود گرفتگی و آشغال در خطوط لوله کشی (به خصوص خطوط دفع و تغذیه)

- اطمینان از اتصال و عملکرد صحیح کنترل کننده های سطح (در صورت وجود)

- اطمینان از چرخش پمپ در جهت صحیح (همسو بودن آن با پیکان ترسیم شده بر روی بدنه ی پمپ)

- اطمینان از نصب و عملکرد مناسب بخش های مختلف سیستم پیش تصفیه

- اطمینان از محکم بودن تمام اتصالات لوله کشی

فرآیند راه اندازی سیستم

برخی از مراحلی که در ادامه به ذکر آنها خواهیم پرداخت ممکن است در تمام سیستم ها وجود نداشته باشد.

-

شیر تنظیم فشاری که بر روی پنل قرار دارد را باز نمایید.

- سیستم لوله کشی آب تصفیه شده را جدا نموده و آن را در قسمت تخلیه قرار دهید. (برای 1 ساعت ابتدایی راه اندازی)

- هوا را از هوزینگ های سیستم پیش فیلتراسیون با استفاده از کلید یا شیر (اهرم) مربوطه خارج نمایید.

- کلید روشن/خاموش سیستم را در حالت روشن قرار دهید.

- بررسی کنید که شیر سلونیدی بعد از پمپ باز شده باشد و آب شروع به وارد شدن به درون سیستم کرده باشد.

- پس از فعال شدن پمپ فشار بالای RO (به منظور پر شدن سیستم با آب، با کمی تاخیر روشن می شوند) شروع به بستن شیر نتظیم فشار نموده (دو سوم آن باز باشد) تا سیستم در حالت تعادل قرار بگیرد.

- اجازه دهید تا فشارسنج قسمت زائدات، عدد 100 را نشان دهد.

- در مواردی که سیستم دارای خطوط برگشت جریان می باشد، بعد از راه اندازی اولیه شروع به باز نمودن شیر جریان برگشتی نمایید تا زمانی که فلومتر نصف جریان طراحی شده برای خروجی سیستم را نشان دهد.

- جریان خروجی را برای مدت زمان یک ساعت به قسمت تخلیه متصل کنید.

- سیستم را خاموش نموده و جریان خروجی را مجددا به مخزن ذخیره وصل کنید و سیستم را مجددا روشن نمایید.

- اجازه دهید مخزن ذخیره کاملا پر شود.

- رسانایی جریان خروجی را بررسی نمایید تا از کاهش 97 درصدی TDS مطمئن شوید.

-

از خاموش و روشن شدن خودکار سیستم توسط کنترل کننده های سطح اطمینان حاصل نمایید.

بهره برداری و نگهداری

پس از تکمیل فرآیند راه اندازی و آغاز به کار، سیستم به صورت خودکار به کار خود ادامه میدهد. به عبارت دیگر سیستم به صورت اتوماتیک و بسته به سطح آب موجود در مخزن ذخیره، روشن و خاموش می شود. در مواردی که سیستم RO قرار است برای مدت زمان 72 ساعت یا بیشتر مورد استفاده قرار نگیرد، ممبران ها را در داخل محلول 2/0 درصدی هیدروژن پراکسید نگهداری کنید. سیستم را به صورت روزانه مورد بررسی قرار دهید و پارامترهای مهم مربوط به بهره برداری را ثبت نمایید. انجام برخی تنظیمات و تغییرات در سیستم مانند افزایش یا کاهش فشار با توجه به کیفیت و کمیت خروجی سیستم از مهم ترین وظایف بهره برداران این سیستم ها می باشد.

از دیگر نکات بسیار مهم در بهره برداری این سیستم ها نظارت دقیق و منظم بر فشارسنج های پیش فیلترها می باشد. بهتر است هر سه ماه یکبار پیش فیلترهای کربن فعال را بررسی و تعویض نمایید.

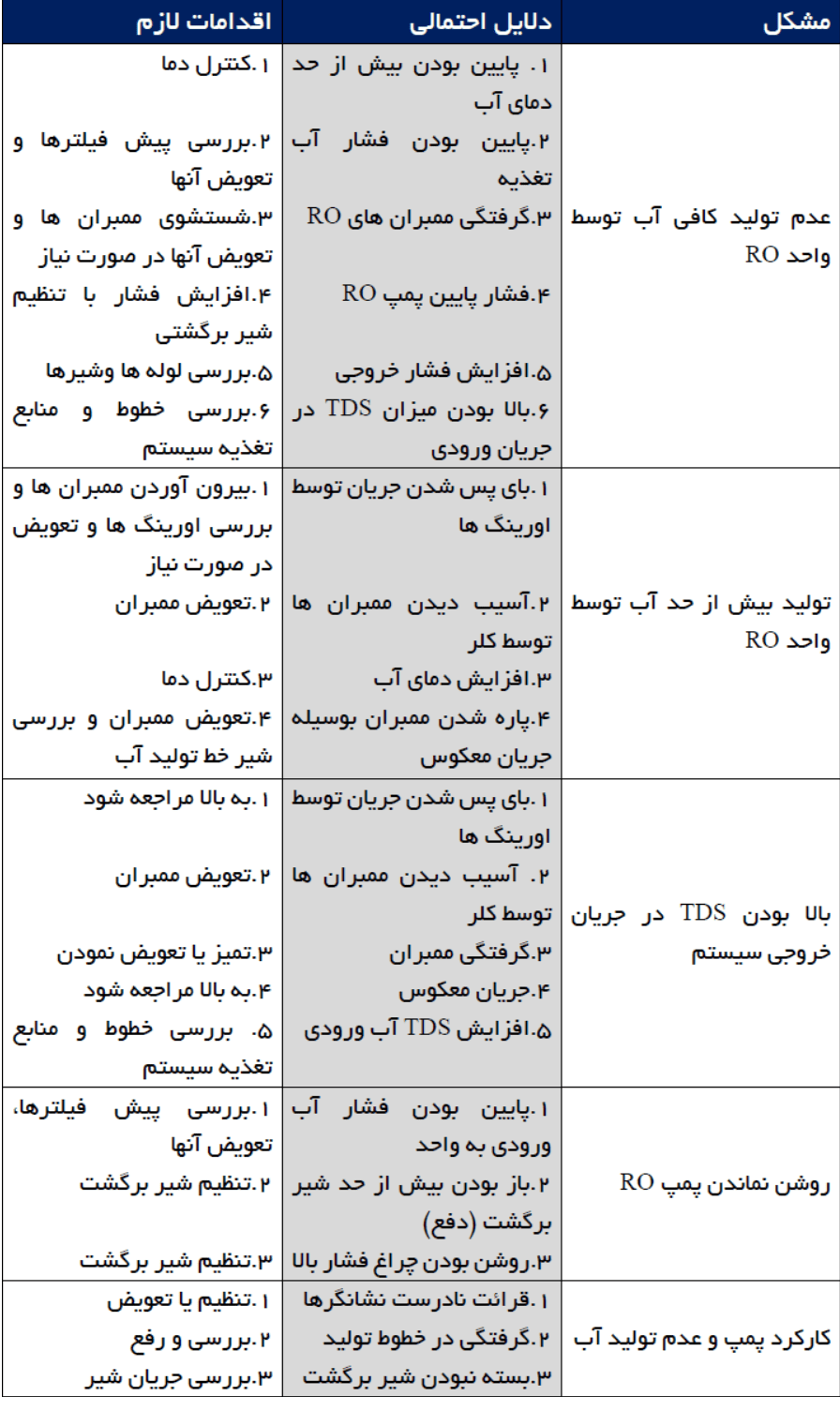

رفع معایب سیستم

جدول زیر نشان دهنده ی برخی از رایج ترین ایرادات احتمالی سیستم های RO می باشد.

تمیز نمودن ممبران ها

شستشو و تمیز نمودن دوره ای ممبران ها موجب بهبود عملکرد سیستم می گردد. در اغلب موارد، مواد معدنی، مواد بیولوژیکی، ذرات کلوییدی و مواد آلی موجب گرفتگی ممبران های میگردند.

شوینده های مواد غیرآلی برای رفع گرفتگی

برای شستشو و حذف نمک های غیرآلی مانند CaCO3، CaSO4، BaSO4 و اکسید فلزاتی مانند آهن از ممبران های سیستم اسمز معکوس می توان از محلول های شوینده ی اسیدی استفاده نمود. از سولفوریک اسید استفاده نکنید چرا که این کار موجب رسوب گذاری کلسیم سولفات بر روی ممبران ها می گردد. برخی از محلول های شوینده مناسب برای شستشوی مواد غیرآلی عبارتند از:

- محلول 0/2 درصدی هیدروکلریک اسید (HCL)

- محلول 0/5 درصدی فسفریک اسید (H3PO4)

- محلول 0/2 درصدی سولفامیک اسید

- محلول 1 درصدی سدیم هیدروسولفید

شوینده های مواد آلی برای رفع گرفتگی

برای حذف و شستشوی سیلیس، بیوفیلم ها و مواد آلی از ممبران ها می توان از محلول های شستشوی قلیایی استفاده نمود. رایج ترین محلول های شستشو دهنده ی مواد آلی شامل موارد زیر می باشند :

- محلول 0/1 درصدی سدیم هیدروکسید (NaOH)

- محلول 0/1 درصدی سدیم هیدروکسید (NaOH) و 1/0 درصدی نمک تتراسدیم حاصل از اتیلن دیامین تترا استیک اسید (Na-EDTA)

- محلول 0/1 درصدی سدیم هیدروکسید (NaOH) و 05/0 درصدی نمک سدیم حاصل از دودسیل سولفات (NaDDS)

- محلول 1 درصدی سدیم تری فسفات (STP)، 1 درصدی تری سدیم فسفات (TSP) و 1 درصدی Na-EDTA.

pH محلول های بالا می بایست در حدود 12 و دمای آنها کمتر از 30 درجه سانتیگراد باشد.

One thought on “اسمز معکوس – کلیات نصب، بهره برداری، تعمیر و نگهداری”

سلام و روز بخیر

مطالب پربار و مفیدی است. یه خواهش ازتون دارم که رفرنس ها و مراجع این مطالب عنوان شده را بفرمایید ممنون میشم.چون برای پایان نامه ام میخوام