تصفیه فاضلاب صنعتی در مواجهه با قوانین سختگیرانه زیست محیطی می تواند مشکلات ناشی از کمبود منابع آب طی پروسه تولید، زیان مالی ناشی از عدم بازیابی مواد شیمیایی با ارزش و مشکلات ناشی از بو و آلودگی های بصری و دیگر دغدغه های صاحبان صنایع در خصوص فاضلاب تولید شده در کارخانجات را برطرف کند.

تصفیه هوشمند آویسا طیف وسیعی از راه حل های پایدار، مقرون به صرفه و قابل اعتماد را در حوزه مدیریت فاضلاب های صنعتی به جامعه صنعتی کشور ارائه می دهد.

هزینه سرمایه گذاری کم

آلودگی شدید و پیچیدگی تصفیه فاضلاب صنعتی ، فرآیندهای گران قیمت و فضای احداث زیادی را طلب می کند تصفیه هوشمند آویسا با بهرهگیری از سیستم های نوین تصفیه فاضلاب صنعتی و ماژول سازی این فرآیندها، علاوه بر کاهش مدت زمان ساخت، توانسته است هزینه های سرمایه گذاری را تا حد قابل توجهی کاهش دهد.

هزینه بهره برداری کم

فناوری های بهبود یافته تصفیه هوشمند آویسا بر مبنای اصول اساسی فرآیندی، طراحی و ساخته می شوند که این امر موجب کاهش مصرف انرژی و مواد شیمیایی می شود. در همین راستا با توجه به ماهیت فاضلاب صنعتی تولید شده، سعی بر آن است که تا حد ممکن از روش های بیولوژیکی با راندمان بالا استفاده گردد.

کنترل بو

فاضلاب صنعتی به خصوص فاضلاب ناشی از تولید فرآورده های غذایی، دارای بوی بسیار شدید و نامطبوعی هستند. تصفیه هوشمند آویسا راهکارهای بسیار متنوعی به منظور رفع چنین مشکلاتی فراهم نموده است که به صورت کاملاً ماژولار در حداقل زمان ممکن قابل نصب در تصفیه خانه های موجود و یا در حال احداث هستند.

بازیابی مواد شیمیایی و فلزات با ارزش

اکثر صنایع طی پروسه تولید خود، ترکیبات مختلفی را مورد مصرف قرار می دهند که وارد جریان فاضلاب می گردد و دارای ارزش بالایی هستند. پکیج های بازیابی و تصفیه فاضلاب صنعتی تصفیه هوشمند آویسا با بهره گیری از کارامدترین متدها قادر به بازگردانی ترکیبات با ارزش مصرفی به خط تولید هستند که انتخاب بسیار جذابی برای مدیران صنایع است و هزینه های تولید را بطور چشمگیری کاهش می دهد.

مدیریت پساب و استفاده مجدد از آن

امروزه اثر کمبود منابع آبی بر تمام حوزه ها به خصوص خطوط تولید کارخانجات مشهودتر از هر زمان دیگری است. تصفیه هوشمند آویسا (این شرکت) برمبنای اصول علمی، اقدام به تدوین استراتژی های کاربردی در زمینه مدیریت و کاهش مصرف آب صنایع مختلف نموده است و قادر به استقرار سیستم های تصفیه و بازگردانی پساب به پروسه تولید است.

هوشمندسازی و پایش آنلاین

دریافت اطلاعات، آنالیز و تغییر عملکرد فرآیند در شرایط مختلف و همچنین ارسال نتایج و مشکلات فنّی به مسئول سیستم تصفیه فاضلاب، از جمله مزایای هوشمندسازی سیستم های تصفیه فاضلاب صنعتی بوده که در پکیج های پیشنهادی تصفیه هوشمند آویسا قابل ارائه است. با وجود چنین شبکه پایش قدرتمندی، علاوه بر اطلاع 24 ساعته از وضعیت تصفیه خانه، نیاز به نیروی انسانی کاهش قابل توجهی خواهد داشت.

مشاوره و نظارت بر تصفیه فاضلاب صنعتی

دپارتمان فنّی تصفیه هوشمند آویسا بر اساس نیاز صنایع در تمامی مراحل تصمیم گیری، مطالعات اجرایی، احداث و بهره برداری از پکیج تصفیه فاضلاب و رفع مشکلات سیستم های تصفیه فاضلاب صنعتی کارخانجات، در کنار صاحبان صنایع است.

تصفیه فاضلاب صنعتی

تصفیه فاضلاب صنعتی شامل مکانیسم ها و فرآیندهایی می باشد که برای تصفیه پساب حاصل از فعالیت های صنعتی یا تجاری که به عنوان یک محصول جانبی و غیر قابل اجتناب تولید میگردد، استفاده می شود. پس از انجام فرآیند تصفیه، فاضلاب (یا پساب) تصفیه شده ممکن است مورد استفاده مجدد قرار گیرد و یا به شبکه جمع آوری فاضلاب بهداشتی یا آب های سطحی موجود در طبیعت تخلیه گردد. اغلب فعالیت های صنعتی همراه با تولید مقادیری فاضلاب صنعتی میباشند، اما در سال های اخیر کشورهای توسعه یافته تمامی سعی خود را بر روی به حداقل رساندن پساب و فاضلاب صنعتی یا بازیابی و تصفیه این محصول جانبی در طول فرآیند تولید متمرکز نموده اند. با این حال هم چنان تعداد زیادی از صنایع برای انجام فعالیت های خود ناچار به تولید چنین فاضلاب هایی هستند.

منابع تولید فاضلاب صنعتی

مجتمع های تولید کننده مواد شیمیایی آلی

بسیاری از صنایع، تولید کننده و یا مصرف کننده انبوه مواد شیمیایی آلی می باشند. این مواد شیمیایی شامل مواردی از قبیل حشره کش ها، مواد دارویی، رنگ ها، مواد پتروشیمیایی، مواد شوینده، پلاستیک ها و مشتقات آن، کاغذ و … می باشند. هم چنین فاضلاب های صنعتی میتوانند آلود گی های دیگری از قبیل مواد خوراکی، تولیدات فرعی، مواد تولید شده به صورت محلول یا ریز ذرات، حلال ها و مواد روان کننده و … را نیز دارا باشند. روش ها و تجهیزات تصفیه کننده ای که نیازی به کنترل پساب در آن ها نمی باشد، مانند لاگون های هوادهی، غالبا برای تصفیه فاضلاب های صنعتی به روش هوازی مناسب می باشند.

نیروگاه های تولید برق

نیروگاه های سوخت فسیلی، به ویژه نیروگاه های ذغال سوز، یکی از اصلی ترین تولید کنندگان فاضلاب صنعتی می باشند. بسیاری از این نیروگاه ها فاضلاب هایی با مقادیر قابل توجهی از فلزاتی مانند سرب، جیوه، کادمیم و کروم به علاوه ی ترکیبات مختلفی از آرسنیک، سلنیوم و نیتروژن (مانند نیترات و نیتریت) تولید و به محیط تخلیه می کنند. جریان این فاضلاب ها شامل گاز گوگرد دود کش ها، خاکستر موجود در هوا، خاکستر ته نشین شده و سرب موجود در گاز دودکش ها می باشند. نیروگاه هایی که دارای واحدهای کنترل آلودگی هوا، مانند اسکرابرهای مرطوب، می باشند معمولا این آلودگی ها را نیز به جریان فاضلاب خود منتقل می کنند.

استخرهای ته نشینی خاکستر که نوعی سطح آبگیری می باشند، روشی برای تصفیه این نوع فاضلاب صنعتی هستند که به صورت گسترده در نیروگاه های ذغال سوز مورد استفاده قرار می گیرند. کار اصلی این استخرها تهنشین نمودن ذرات درشت فاضلاب نیروگاه ها بوسیله نیروی جاذبه می باشد. بدیهی است که این روش کاربردی برای تصفیه آلاینده های محلول ندارد. نیروگاه ها بسته به نوع جریان فاضلاب و خصوصیات آن روش های دیگری را نیز برای کنترل و تصفیه آلودگی ها مورد استفاده قرار می دهند که برخی از آن ها عبارتند از: کنترل خاکستر خشک، سیستم حلقه بسته ی بازیافت خاکستر خشک، ترسیب شیمیایی، تصفیه بیولوژیکی (مانند فرآیند لجن فعال)، سیستمهای غشایی، تبخیر و …

صنایع غذایی

فاضلاب حاصل از فعالیت های کشاورزی و صنایع غذایی ویژگی های منحصر به فردی دارند که آن ها را از فاضلاب های معمول شهری که توسط شبکه های عمومی یا خصوصی تصفیه فاضلاب کنترل می گردند، متمایز می سازد. این نوع از فاضلاب ها زیست تجزیه پذیر و غیر سمی میباشند اما دارای مقادیر بالایی جامدات معلق (SS) و اکسیژن مورد نیاز بیوشیمیایی (BOD) هستند. ترکیب فاضلاب های غذایی و کشاورزی به دلیل مواردی مانند متفاوت بودن BOD و pH پساب حاصل از گیاهان، میوه ها و فرآورده های گوشتی و هم چنین به علت فصلی بودن ماهیت برداشت محصولات و فعالیت های صنایع غذایی، غالبا بسیار پیچیده بوده و قابل پیش بینی نمیباشند.

تولید غذا از مواد خام مستلزم مصرف مقدار زیادی آب، با خلوص بالا می باشد. هم چنین شستشوی میوه ها منتج به تولید آبی با حجم بالایی از ذرات و برخی مواد آلی محلول می گردد. وجود سورفاکتانت ها نیز دور از انتظار نیست.

کشتار حیوانات و فرآوری این مواد غذایی، موجب تولید پسابی سرشار از مواد آلی حاصل از مایعات بدن از قبیل خون و محتویات دل و روده می گردد. این نوع از فاضلاب صنعتی عموما آلوده به مقادیر قابل توجهی از آنتی بیوتیک ها و هورمون های رشد و بازه ی گسترده ای از آفتکش ها مورد استفاده برای کنترل انگل های خارجی در حیوانات هستند.

از طرفی دیگر تولید غذاهای آماده باعث ایجاد فاضلاب حاصل از پخت و پز می گردد که معمولا سرشار از مواد آلی گیاهی و هم چنین نمک، ادویه ها، انواع رنگ ها و اسیدها یا بازها می باشند، مقادیر فراوان روغن ها و چربی ها را نیز می بایست به این موارد اضافه کرد.

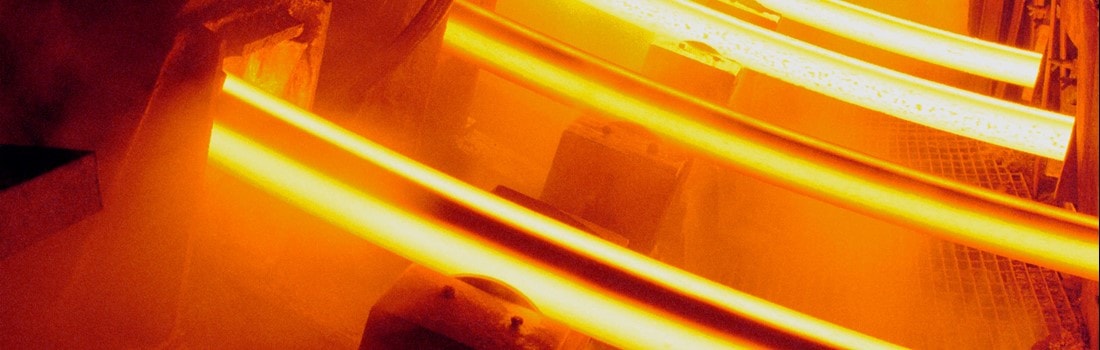

صنایع آهن و فولاد

تولید آهن از سنگ آهن نیازمند واکنش های بزرگ و قدرتمندی در کوره ها می باشد. آب های خنک کن در طول این فرآیند دچار آلودگی بوسیله محصولات جانبی تولید شده مانند آمونیاک و سیانید می گردند. از دیگر کاربردهای آب خنک کن، می توان به تولید ذغال سوخته در معادن ذغال سنگ و جداسازی فرآورده های جانبی آن بوسیله آب اشاره کرد. اغلب آلودگی های جریان های فاضلاب در این دسته از صنایع به صورت محصولات گازی مانند بنزن، نفتالین، آنتراسن، سیانید، آمونیاک و فنل، به همراه مقادیر قابل توجهی از هیدروکربن های آروماتیک چند حلقه (PAH) می باشد.

تبدیل آهن و فولاد به سیم، ورق یا میله نیازمند دگرگونی های مکانیکی سرد و گرم متعدد و پی در پی می باشد که روان ساز و خنک کننده ی مورد استفاده در طول این فرآیندها آب می باشد. در خلال این فرآیندها آلودگی های متعدد دیگری نیز مانند روغن های هیدرولیک و نمک ها وارد آب می شوند. آخرین مرحله قبل از عرضه محصولات آهن و فولاد به بازار و مصرف کنندگان جلا دادن آن ها با استفاده از اسیدهای بسیار قوی معدنی برای از بین بردن ناخالصی ها و زنگ زدگی های موجود و آماده سازی سطح آن ها برای آبکاری با قلع یا کروم و یا رنگ زدن و گالوانیزه نمودن، می باشد.

اسیدهای متداولی که برای این منظور از آن ها استفاده می شود هیدروکلریک اسید و سولفوریک اسید می باشد. در این مرحله اسید استفاده شده و آب حاصل از شستشوی آن به فاضلاب اضافه می گردد. با وجود آنکه برخی از کارخانه ها مجهز به واحدهای بازیابی اسید (به خصوص مواردی که از هیدروکلریک اسید استفاده می کنند) می باشند با این حال حجم زیادی از اسید سولفات آهن یا کلرید آهن برای دفع نمودن باقی خواهد ماند. فاضلاب بسیاری از کارخانه های فولاد به روغن هیدرولیک (نفت محلول) نیز آلوده می باشد.

معادن

بخش عمده ی فاضلاب مربوط به معادن شامل دوغاب سنگ ها در آب می باشد که منشا آن شستشوی سطوح سنگ ها و مراحل مربوط به خالص سازی می باشد. برخی فرآیندهای شستشوی خاص مانند شستشوی ذغال سنگ به منظور جداسازی ذغال سنگ از سنگ مادر موجب تولید فاضلابی با ذرات بسیار ریز هماتیت و سورفاکتانت می شود. مواد نفتی و روغن های هیدرولیک نیز از دیگر آلودگی های معمول می باشند.

فاضلاب معادن فلز و واحدهای بازیافت سنگ معدن نیز ناگزیر توسط مواد معدنی موجود در سنگ مادر دچار آلودگی می شوند. در پی عملیاتی همچون استخراج و سنگ شکنی برای بدست آوردن محصولات و مواد دلخواه، مواد نامطلوبی نیز وارد جریان های فاضلاب می گردد. به عنوان مثال برای معادن فلز این آلودگی ها شامل فلزات ناخواسته ای مانند روی و سایر مواد از جمله آرسنیک می باشد. استخراج فلزات گرانبهایی مثل طلا و نقره باعث تولید لعابی با ذرات بسیار ریز می شود که حذف فیزیکی این آلاینده ها را بسیار دشوار می سازد.

هم چنین سنگ هایی که دارای فلزات با ارزشی مانند مس و طلا هستند، دارای مقادیری سولفید نیز می باشند. برای بدست آوردن فلز مورد نظر، سنگ معدن می بایست به ذرات ریزی تبدیل گردد که این امر موجب تولید خرده سنگ ها می شود. این خرده سنگ ها نه تنها حاوی فلزات نامطلوب باقی مانده هستند، بلکه دارای ترکیبات سولفید نیز می باشند که در پایان به علت مجاورت با آب و هوا منجر به تولید سولفوریک اسید می گردد. تخلیه اسید به محیط که دارای مقادیر زیادی از فلزات سنگین (چرا که اسید حلال فلزات است) است یکی از تاثیرات مخرب معادن بر محیط زیست می باشد.

صنعت کاغذ و خمیر کاغذ سازی

پساب این صنایع اغلب دارای مقادیر زیادی از جامدات معلق و BOD می باشند. هم چنین واحدهایی که برای کاغذ سازی ها، سفید کننده خمیر چوب تولید می کنند، باعث تولید کلروفرم، دیوکسین، فوران ها، فنل ها و اکسیژن مورد نیاز شیمیایی (COD) می شود. اما کارخانه های کاغذ سازی ای که اقدام به خرید خمیر می کنند، تنها نیاز به تصفیه اولیه ساده ای مانند تهنشینی یا سیستم DAF خواهند داشت. با افزایش میزان BOD ، COD و آلاینده های آلی نیاز به تصفیه به روش های بیولوژیکی مانند فرآیند لجن فعال و راکتورهای پتوی لجن بی هوازی میباشد.

برای کارخانه هایی که غلظت مواد معدنی مانند نمک در آن ها بالا می باشد، هم نیاز به تصفیه تکمیلی و هم به کارگیری روش های ممبرانی مانند اولترافیلتراسیون، اسمز معکوس یا روش های تصفیه ای برای حذف آلاینده های خاص مانند مواد مغذی می باشد.

آلودگی توسط فرآورده های نفتی

فعالیت های صنعتی که در آن امکان ورود نفت و فرآورده های آن به جریان فاضلاب وجود دارد شامل مواردی همچون کارواش ها، تعمیرگاه ها، کارگاه ها، انبارهای ذخیره سازی سوخت، مراکز حمل و نقل (مانند کمرگ ها) و نیروگاه ها می باشد. فاضلاب موجود در اغلب این صنایع به شبکههای فاضلاب محلی یا خصوصی وارد شده و بایستی استاندارهای زیست محیطی را بدست آورند. آلاینده های معمول در این صنایع عبارتند از حلال ها، مواد شوینده، شن و ماسه و سنگ ریزه، گریس ها و هیدروکربن ها.

تصفیه آب

بسیاری از صنایع در راستای دست یابی به اهداف خود نیاز به تصفیه آب و تبدیل آن به آبی با کیفیت بسیار بالا را دارند که این امر باعث تولید لجن آلی و معدنی طی فرآیندهای فیلتراسیون و ته نشینی می گردد. تبادل یونی با استفاده از رزین های طبیعی و یا مصنوعی موجب حذف یونهای کلسیم، منیزیم و کربنات از آب شده و غالبا با سدیم، کلراید و هیدروکسیل و یا سایر یون ها جایگزین می شوند. احیا ستون های تبادل یونی با استفاده از اسیدها و بازهای قوی باعث تولید فاضلابی سرشار از یون های سخت که رسوب نیز کرده اند، می گردد. (به خصوص هنگامی که با سایر فاضلاب ها مخلوط شوند)

تصفیه فاضلاب های صنعتی

تعدد و تفاوت در آلاینده های موجود در فاضلاب های صنعتی نیازمند راهکارهای متفاوتی برای حذف این آلاینده ها است.

تصفیه آب شور

این روش عبارت است از حذف یون های محلول نمک از جریان فاضلاب. علیرغم وجود شباهتهایی میان این نوع فاضلاب صنعتی و آب دریا و سایر آب های شور، وجود ترکیبات به خصوصی از یون های محلول مانند فلزات و یون های سخت در این نوع فاضلاب، نیاز به تجهیزات و فرآیندهای منحصر به فردی برای تصفیه می باشد.

سیستم های تصفیه آب شور معمولا یا به منظور کاهش حجم پساب نهایی دفعی برای تخلیه اقتصادیتر (چراکه هزینه های دفع غالبا به حجم آن بستگی دارد) یا حداکثر رسانی میزان بازیابی آب شیرین و یانمک، بهینه سازی می شوند. از دیگر دلایل استفاده از روش های بهینه سازی می توان به کاهش مصرف برق، کاهش استفاده از مواد شیمیایی و کاهش مساحت اشغال شده اشاره نمود.

کاربرد چشمگیر این روش در مواردی مانند جریان تخلیه برج خنک کن ، آب تولید شده توسط ریزش ثقلی بخار (SAGD)، آب ایجاد شده به واسطه استخراج گازهای طبیعی، آب دفعی اسمزمعکوس، فاضلاب کلر قلیایی، پساب صنایع کاغذ و خمیر کاغذ و فاضلاب حاصل از صنایع غذایی و نوشیدنی ها است.

تکنولوژی های مورد استفاده در این سیستم شامل فرآیندهای فیلتراسیون ممبرانی مانند اسمزمعکوس، فرآیندهای تبادل یونی مانند الکترودیالیز یا تبادل کاتیونی اسید ضعیف یا فرآیندهای تبخیر مانند کنسانتره نمک یا کریستالیزور با استفاده از فشار مکانیکی بخار می باشد.

ممکن است استفاده از روش اسمز معکوس برای تصفیه آب شور مناسب نباشد، چرا که امکان رسوبگذاری در ممبران ها به دلیل وجود نمک های مولد سختی یا آلاینده های آلی و هم چنین آسیب رسیدن به ممبران ها توسط هیدروکربن ها، بسیار بالا می باشد.

فرآیندهای تبخیر پرکاربردترین روش برای تصفیه آب شور می باشد چرا که در بالاترین غلظت نمک نیز قابل استفاده می باشد. هم چنین این روش خلوص بالایی را ایجاد می کند به طوری در صورت بکارگیری صحیح آن می توان پساب خروجی را به کیفیت آب مقطر نیز رساند. با این وجود، مصرف بالای انرژی و ایجاد خوردگی در قطعات محرک از معایب این سیستم می باشد که با به کارگیری تجهیزات تیتانیومی و دو لایه ی استیل می توان این مشکل را برطرف نمود.

حذف جامدات

اکثر جامدات موجود در فاضلاب های صنعتی با به کارگیری روش های ته نشینی قابل حذف و بازیافت به عنوان لجن و آب و گل می باشند. اما ذرات بسیار ریز و ذراتی که چگالی آن ها نزدیک به چگالی آب می باشد باعث بروز مشکلاتی می گردند که در چنین شرایطی فیلتراسیون یا الترافیلتراسیون مورد نیاز است. هم چنین می توان از لخته سازی به کمک نمک های آلوم و یا اضافه نمودن پلی الکترولیت ها نیز بهره برد.

حذف روغن ها و چربی ها

میزان بازدهی در حذف روغن ها و چربی در فاضلاب صنعتی وابسته به خواص روغن و چربی موجود از لحاظ وضعیت ذرات معلق و اندازه قطرات چربی می باشد چرا که این عوامل در انتخاب جداساز مورد نظر بسیار تاثیر گذار می باشند.

این آلودگی ها در آب غالبا به چهار دسته تقسیم می شوند :

- روغن آزاد – قطرات بزرگ روغن که بر روی سطح می باشند.

- روغن سنگین – که در کف مخزن قرار می گیرند و معمولا به جامداتی مانند خاک میچسبند.

- امولسیون – که در آن قطرات روغن بسیار ریز و کوچک شده اند.

- روغن محلول – قطرات روغن بسیار پراکنده و غیرقابل رویت می باشند. قطرات روغن امولسیون شایع ترین نوع فاضلاب صنعتی روغنی بوده و جداسازی آن نیز بسیار دشوار است.

انتخاب روش مناسب برای جداسازی روغن ها و چربی وابسته به اندازه قطرات آن ها می باشد. قطرات بزرگتر مانند قطرات موجود در آلودگی های ناشی از روغن آزاد به سادگی قابل جداسازی و حذف می باشند اما با کوچکتر شدن اندازه آن ها برخی روش های جداسازی کارآیی لازم را نخواهند داشت.

اغلب روش های جداسازی دارای نقطه ی بهینه ای در اندازه قطرات روغن و چربی می باشند، که در آن نقطه عملیات تصفیه بسیار پربازده می باشد و به micron rating معروف است.

تجزیه و تحلیل آب مخلوط با روغن به منظور اندازه گیری قطرات روغن و چربی را می توان به وسیله تجزیه و تحلیل ویدئویی انجام داد. به همین منظور در بخش فاضلاب صنعتی استانداردی برای اندازه قطرات در نظر گرفته شده است. قطرات بزرگ – بزرگتر از 60 میکرون – غالبا در فاضلاب کارگاه ها، مناطق سوخت گیری و انبارهای آن موجود است. قطراتی با اندازه 20 الی 50 میکرون معمولا در کارواش ها، پساب کارخانجات لبنی و فرآوری گوشت و برج های خنک کننده مراکز تولید کننده شمش آلومینیوم دیده می شوند. قطرات کوچکتر با اندازه 10 تا 20 میکرون نیز در کارگاه ها و مواردی که تقطیر در آن ها صورت می گیرد (مانند کندانسورها) مشاهده میگردد.

هر روش جداسازی دارای منحنی ترسیم عملکرد مطلوب مخصوص به خود می باشد که مبتنی بر اندازه قطرات آن است. متداول ترین جداسازهای مورد استفاده شامل تانک ها یا مخازن ثقلی، جداسازهای آب – روغن API، تصفیه شیمیایی با به کارگیری DAF، سانتریفوژها، فیلترهای مدیا و هیدروسیکلون ها می باشد.

جداسازهای API

بسیاری از روغن ها را می توان توسط اسکیمرها (تجهیزات کف روب) از سطوح آزاد آب بازیابی نمود، که روشی ساده، قابل اطمینان و ارزان برای حذف روغن، چربی و سایر هیدروکربن ها از آب می باشد. اسکیمرهای روغن نیز در برخی مواقع می توانند آب را به مقدار خلوص دلخواه برسانند. در سایر موارد نیز اسکیمرها روشی مقرون به صرفه برای حذف روغن و چربی قبل از استفاده از فیلترهای غشایی و فرآیندهای شیمیایی می باشند. اسکیمرها از گرفتگی موقت فیلترها جلوگیری کرده و قیمت مواد شیمیایی را پایین می آورند، چرا که روغن و چربی کمتری برای انجام فرآیند تصفیه باقی خواهد ماند.

از آنجا که در برخی موارد این چربی ها شامل هیدروکربن هایی با ویسکوزیته بالا هستند، لذا این اسکیمرها را به منظور حفظ چربی ها در فاز مایع و انجام صحیح عملیات تخلیه، می بایست به گرم کننده مجهز نمود. در صورت تبدیل شدن این چربی های شناور به شکل توده های جامد یا تشک، می توان با استفاده از یک نوار پاشش، هوادهی یا تجهیزات مکانیکی فرآیند حذف را ساده تر نمود.

با این حال روغن های هیدرولیکی و اکثر دیگر روغن هایی که کم و بیش از سیستم حذف شدهاند، دارای ترکیباتی محلول و به صورت امولسیون هستند که برای حذف آن ها نیاز به تصفیه های بیشتر می باشد.

فاضلاب صنایع بزرگی همچون پالایشگاه های نفت، پتروشیمی، کارخانه های شیمیایی و واحدهای پردازش گاز طبیعی غالبا شامل مقادیر زیادی از مواد نفتی و جامدات معلق می باشند. این صنایع از تجهیزی به نام جداساز آب – روغن یا API استفاده می کنند، که برای جداسازی روغن، چربی و جامدات معلق از پساب طراحی شده است. نام API نیز نشات گرفته از طراحی جداسازها بر مبنای استاندارد انجمن پتروشیمی ایالات متحده AMERICAN PETROLEUM INSTITUTE (API) می باشد.

جداسازهای API از سری تجهیزات جداساز ثقلی می باشند و به گونه ای طراحی شده اند که با استفاده از اصل استوک، رابطه میان سرعت تشکیل قطرات روغن و چربی با اندازه و چگالی آنها را نشان می دهد. طراحی این تجهیز بر مبنای اختلاف وزن مخصوص میان روغن و فاضلاب می باشد، چرا که این اختلاف بسیار کوچکتر از اختلاف وزن مخصوص میان جامدات معلق و آب می باشد. جامدات معلق در کف جداساز و به عنوان لایه ته نشین شده، روغن و چربی در بالا و فاضلاب تمیز در وسط، بین لایه روغن و چربی و جامدات موجود در کف قرار می گیرد.

معمولا لایه روغن با استفاده از اسکیمرها جمع آوری شده و متعاقبا فرآیندهای مورد نظر روی آن انجام می گیرد و یا دفع می شود و لایه ته نشین شده ی جامدات در کف با استفاده از پمپ لجن کش و اسکرابر خارج می گردد. لایه آب نیز به منظور حذف روغن های اضافی باقی مانده، تحت فرایند تصفیه بیشتری قرار می گیرد و سپس به واحدهای تصفیه بیولوژیکی برای حذف ترکیبات شیمیایی محلول نامطلوب، فرستاده می شود.

جداسازهای صفحه موازی بسیار شبیه API می باشند با این تفاوت که شامل صفحه های موازی کج (شیب دار) می باشند. این صفحات موازی سطح بیشتری را برای قطرات روغن برای تبدیل شدن به گلبول های (قطرات) بزرگتر ایجاد می کنند، هم چنین این جداسازها نیز وابسته به اختلاف وزن مخصوص بین روغن های شناور (معلق) و آب می باشد. با توجه به آن که صفحات موازی میزان جداسازی آب و روغن را افزایش می دهد، می توان به این نتیجه رسید که برای دستیابی به میزان یکسان جداسازی آب و روغن، جداسازهای صفحه موازی نسبت به API های متداول فضای بسیار کمتری را اشغال می کنند.

جداسازهای روغن هیدروسیکلون

این تجهیز زمانی مورد استفاده قرار می گیرد که فاضلاب وارد محفظه ی چرخش می شود و تحت نیروی شدید سانتریفوژی با قدرت بیش از 1000 برابر نیروی جاذبه شروع به چرخش می کند. این نیروی شدید موجب جدا شدن آب از قطرات روغن و چربی می شود. روغن از یک سر محفظه و آب نیز از جهت مخالف آن برای انجام تصفیه تکمیلی، فیلتراسیون و یا تخلیه، خارج می گردد.

کاربرد اصلی جداسازهای هیدروسیکلون برای قطرات روغنی با اندازه بسیار بزرگ می باشد که این اندازه از 10 میکرون به بالا را پوشش می دهد و هم چنین این تجهیز می تواند بدون نیاز به پیش تصفیه آب، در هر دما و pH به صورت پیوسته کار کند. از موارد استفاده این سیستم می توان به صنایعی که در آن ها مخلوط آب روغن تولید می گردد، مانند کارگاه ها، کارواش ها، مراکز حمل ونقل، انبارهای سوخت و صنایع آلومینیوم، اشاره نمود. با استفاده از این روش میتوان چربی حیوانی در صنایع گوشت و لبنی را بدون نیاز به تصفیه شیمیایی که غالبا در سیستم های DAF مورد استفاده قرار می گیرد، حذف نمود.

حذف مواد آلی زیست تخریب پذیر

مواد آلی زیست تخریب پذیر با منشا گیاهی و حیوانی را معمولا می توان با استفاده از فرآیندهایی مانند لجن فعال و یا صافی چکنده تصفیه نمود. در صورت رقیق شدن بیش از حد فاضلاب با آب حاصل از شستشو یا تغلیظ بیش از حد آن توسط خون و شیر، مشکلاتی برای تصفیه آن به وجود خواهد آمد. وجود مواد شوینده و تمیز کننده، ضد عفونی کننده ها، حشرهکش ها و یا آنتی بیوتیک ها نیز می توانند تاثیر مضری بر روی فرآیند تصفیه فاضلاب (صنعتی) داشته باشند.

فرآیند لجن فعال

لجن فعال روشی بیوشیمیایی برای تصفیه فاضلاب بهداشتی و فاضلاب صنعتی با استفاده از هوا (اکسیژن) و میکروارگانیسم ها برای اکسید نمودن بیولوژیکی آلودگی های آلی و تولید لجنی (فلاک) حاوی مواد اکسید شده می باشد.

در حالت کلی یک فرآیند لجن شامل موارد زیر میباشد:

- یک تانک هوادهی که در آن هوا (اکسیژن) به فاضلاب تزریق و با آن مخلوط می شود.

- یک تانک ته نشینی ( زلال ساز) که لجن در آن ته نشین می شود. بخشی از لجن به تانک هوادهی بازگردانده می شود و مابقی آن برای تصفیه بیشتر یا دفع، از سیستم خارج میگردد.

فرآیند صافی چکنده

یک صافی چکنده شامل بستری از سنگ، گراول یا مدیای پلاستیکی بوده که فاضلاب در آن از بالا به پایین حرکت کرده و در تماس با یک لایه بیوفیلم میکروبی که بستر مدیا را پوشانده، قرار می گیرد و معمولا از این روش در تصفیه فاضلاب های صنعتی استفاده می گردد. شرایط هوازی نیز توسط همرفت طبیعی هوا یا جریان هوای فشرده ی عبوری از بستر، ایجاد می گردد. این فرآیند شامل جذب سطحی ترکیبات آلی موجود در فاضلاب با استفاده از لایه لجن میکروبی و پخش هوا در لایه بیوفیلم موجود در راستای فراهم نمودن اکسیژن مورد نیاز برای اکسیداسیون بیوشیمیایی ترکیبات آلی می باشد. محصول نهایی شامل گاز کربن دیاکسید، آب و سایر محصولات حاصل از اکسیداسون می باشد. با ضخیم تر شدن لایه، کار اکسیژن برای نفوذ سخت تر شده و یک لایه ی بی هوازی درونی تشکیل می شود.

اجزای اساسی یک سیستم صافی چکنده کامل شامل موارد زیر می باشد :

- یک بستر فیلتر که بر روی آن لایه ای از بیوفیلم میکروبی تشکیل شده و گسترش مییابد.

- یک محفظه یا مخزن که بستر فیلتر را در خود جای می دهد.

- سیستمی برای توزیع جریان فاضلاب در فیلتر.

- سیستمی برای جمع آوری و دفع لجن از پساب تصفیه شده.

تصفیه فاضلاب شهری و سایر فاضلاب ها با استفاده از صافی چکنده از جمله قدیمی ترین و شناخته شده ترین روش های تصفیه می باشد.

صافی چکنده با نام های دیگری نظیر صافی (فیلتر) قطره، بیوصافی (فیلتر) چکنده، بیوصافی (فیلتر)، صافی (فیلتر) بیولوژیکی و صافی چکنده بیولوژیکی نیز شناخته می شود.

تصفیه سایر مواد آلی

تصفیه مواد آلی مصنوعی مانند حلال ها، رنگ ها، مواد دارویی، حشره کش ها، محصولات حاصل از ذغال سنگ و غیره در اغلب موارد کاری بسیار دشوار می باشد. روش های تصفیه فاضلاب صنعتی در این موارد غالبا بسته به مواد موجود، متفاوت و منحصر به فرد می باشد. این روش ها شامل فرآیندهای اکسیداسیون پیشرفته، تقطیر، جذب سطحی، تبلور، سوزاندن، تثبیت شیمیایی و یا روش دفع دفنی است. برخی از مواد موجود مانند گروهی از مواد شوینده را می توان تجزیه بیولوژیکی نمود که در چنین مواردی می توان از روش های اصلاح شده ی تصفیه فاضلاب بهره برد.

تصفیه اسیدها و بازها

اسیدها و بازها را می توان معمولا تحت شرایط کنترل شده خنثی نمود. عملیات خنثی سازی باعث تولید رسوبی شیمیایی می شود که این پسماند جامد که امکان سمی بودن را نیز دارا است، نیازمند تصفیه می باشد. در برخی موارد احتمال انتشار گاز نیز وجود دارد، که این گازها هم نیازمند تصفیه می باشند. برای از بین بردن یون های سخت جریان های فاضلاب های صنعتی مانند پساب حاصل از فرآیندهای دی یونیزاسیون که حاوی مقادیر زیادی از یون های سخت می باشند، میتوان از تشکیل رسوبات شیمیایی مانند نمک های کلسیم و منیزیم استفاده کرد که این روش باعث پوسیدگی لوله ها و گرفتگی در آن ها گردد.

تصفیه مواد سمی

مواد سمی شامل بسیاری از مواد آلی، فلزات (مانند روی، نقره، کادمیم، تالیم و …)، اسیدها، بازها و عناصر غیر فلز (مانند آرسنیک یا سلنیوم) می باشند که در مقابل فرآیندهای بیولوژیکی مقاوم هستند، مگر در مواردی که بسیار رقیق شده باشند. فلزات را غالبا می توان با استفاده از ایجاد تغییرات در pH یا تصفیه با استفاده از مواد شیمیایی حذف نمود. با این حال بسیاری از این مواد در مقابل فرآیندهای تصفیه و کاهش غلظت بسیار مقاوم می باشند که ممکن است نیاز به تغلیظ و بازیابی آن ها باشد. مواد آلی محلول را نیز می توان با استفاده از فرآیندهای هوادهی پیشرفته از بین برد و تصفیه این نوع فاضلاب صنعتی را به این روش انجام داد.

One thought on “تصفیه فاضلاب صنعتی”

با سلام- شرکت شهرک صنعتی سنگستان طوس در نظر دارد نسبت به طراحی و پیشنهادات در رابطه با تصفیه خانه های پساب صنعتی مشاوره داشته باشد.درصورت تمایل با شماره تلفن 09155251518 تماس داشته باشین .ممنون

مهندس کمالی