قبل از بحث درباره سیستم شناورسازی با هوای محلول ( DAF )، باید دانست که چربی گیرهای ساده، ساده ترین ابزار برای حذف روغن و چربی (O&G) و جامدات معلق ریز (SS) از فاضلاب های تجاری و صنعتی هستند. اصول ساده ی عملکرد این سیستم ها با به کارگیری مدت زمان ماند کافی و استفاده از اختلاف موجود در وزن مخصوص، موجب جداسازی آلاینده ها و تولید فاضلاب تصفیه شده ای با استانداردهای قابل قبول برای صنایع کوچک گشته است.

با این حال تاثیر و کارایی این روش در بسیاری از شرایط روزانه و با توجه به نیاز به تعمیرات دوره ای پمپ ها به شدت کاهش می یابد. به عنوان مثال:

- طولانی شدن بازه های زمانی ای که در آن ها دبی جریان بالا می باشد، باعث کاهش زمان ماند و در نتیجه تضعیف توانایی سیستم در جداسازی آلاینده ها یا کاهش دما خواهد شد.

- بازه های زمانی کوتاه مدتی که در آن ها جریان بیش از حد مجاز است موجب خارج شدن برخی آلاینده ها از چربی گیرهای ساده و ورود آن ها به شبکه فاضلاب یا محیط می شود.

- هوادهی نادرست یا ناکافی فاضلاب منجر به تجزیه بی هوازی آلاینده های موجود میگردد و این امر باعث تولید بوی نامطبوع یا خروجی ای با خاصیت اسیدی (pH پایین) می شود.

- چربی گیرهای ساده توانایی جداسازی روغن و چربی هایی که مخلوط با شوینده های یا عوامل قلیایی هستند را ندارند.

برخی از فعالیت های تجاری و صنعتی که چربی گیرهای ساده ابزار مناسبی برای پیش تصفیه آنها نیستند، عبارتند از:

- فعالیت های صنعتی ای مانند صنایع غذایی، صنایع شیمیایی و پتروشیمیایی و ….

- فاضلاب هایی با غلظت بالای SS و O&G

- آشپزخانه ها و رستوران های بزرگ

- و …

پیش تصفیه فاضلاب های تجاری و صنعتی با استفاده از سیستم هایی که دارای فرآیند شناورسازی با هوای محلول (DAF) می باشند یکی از بهترین راهکارها می باشد، به خصوص در مواردی که چربی گیرهای ساده یا سایر ابزارهای ساده ی پیش تصفیه تاثیر مورد نظر را ندارند.

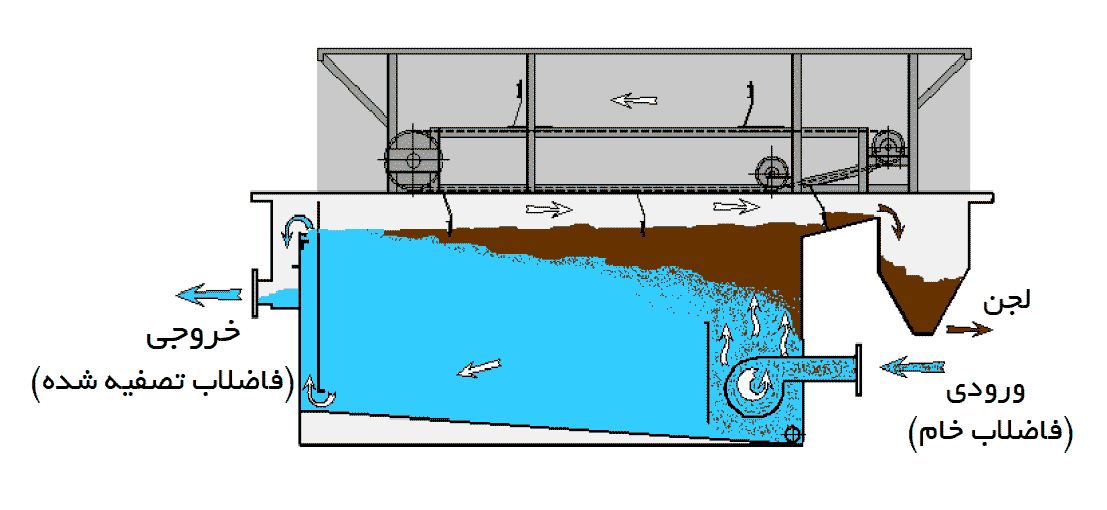

قلب سیستم های شناورسازی با هوای محلول تولید حباب های بسیار ریز هوا می باشد که با آلاینده های نامحلول موجود در فاضلاب مخلوط شده و باعث بالا آمدن آن ها بر روی سطح می شوند. اسکرابرهای مکانیکی لایه ی لجن تشکیل شده بر روی سطح را جمع آوری نموده و فاضلاب تصفیه شده به شبکه فاضلاب تخلیه می شود. این روش بازدهی بیشتری نسبت به تکنولوژی های جداسازی ثقلی معمول در دبی های بیشتر و میزان بارگذاری بالاتر آلاینده ها دارا می باشد.

در برخی از نمونه های طراحی شده واحدهای شناورسازی با هوای محلول از صفحات موازی بسته بندی شده ای به نام لاملا استفاده می کنند که موجب ایجاد سطح بیشتری برای جداسازی شده و متعاقباً باعث افزایش بازدهی جداسازی واحد می گردد.

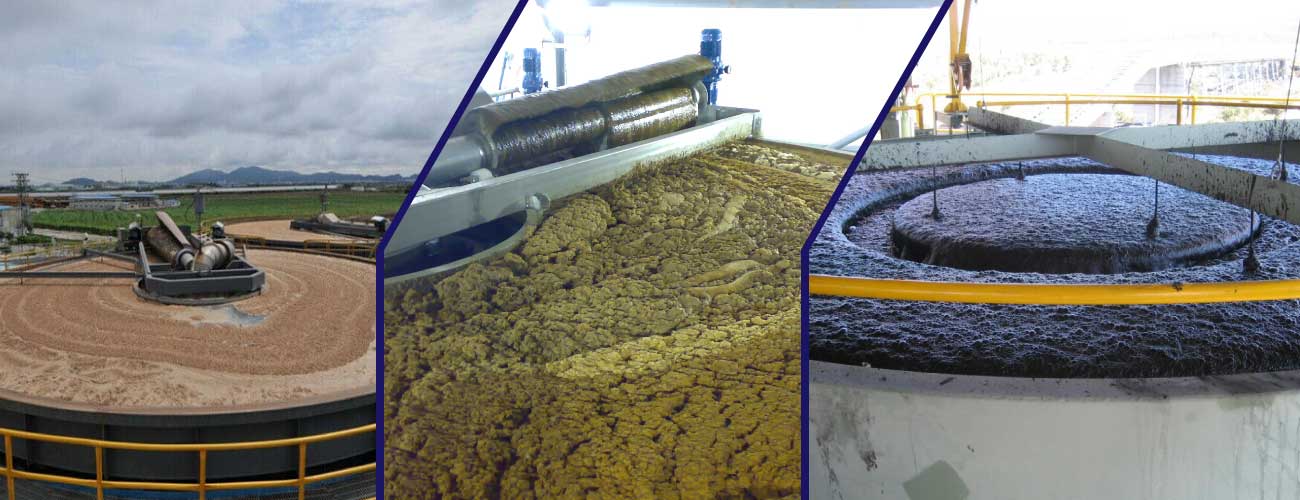

سیستم های DAF را می توان از نظر شکل به دو دسته اصلی گرد (بازدهی بیشتر) و مستطیلی (زمان ماند بیشتر) تقسیم نمود. زمان ماند مورد نیاز در سیستم های نوع اول تنها 3 دقیقه میباشد اما نوع مستطیلی نیاز به زمان ماندی بین 20 تا 30 دقیقه دارد. همچنین یکی دیگر از مزایای بزرگ دسته ی اول (گرد) حرکت مارپیچی آن است.

واحد شناورسازی با هوای محلول تنها یکی از اجزای یک سیستم تصفیه فاضلاب چند بخشی می باشد که وظیفه ی کنترل و پیش آماده سازی فاضلاب را برای انجام بهینه ترین فرآیند تصفیه بر عهده دارد. انتخاب نوع و اندازه ی تجهیزات و فرآیندهای مورد نیاز مستلزم داشتن دانش فنی، آشنایی کامل با سیستم ها و تجربه ی کافی می باشد تا پکیج تصفیه فاضلاب شناورسازی با هوای محلول را با توجه به نیازهای کارفرمایان و خصوصیات فاضلاب هایشان تبدیل به راه حلی مقرون به صرفه و کارآمد کند.

معمولاً در واحدهای شناورسازی با گاز محلول (DGF) که بیشتر در صنایع نفتی مورد استفاده قرار می گیرند، به دلیل خطر انفجار از هوا به عنوان عامل شناورساز استفاده نمی شود و غالباً از گازهای بی اثری مانند نیتروژن استفاده می گردد.

این مقاله به بررسی تخصصی سیستم های شناورسازی با هوای محلول نمی پردازد و هدف اصلی آن آشناسازی تولید کنندگان فاضلاب با برخی جنبه های طراحی این سیستم ها و بیان بعضی از نکات مهمی می باشد که در عملکرد سیستم تاثیر فراوانی دارند.

چه زمانی نیاز به استفاده از سیستم های شناورسازی با هوای محلول می باشد؟

فعالیت های کوچک

- مراکز تازه تاسیس با فاضلاب های متنوع (مانند مراکز خرید، رستوران ها و آشپزخانه ها) که ظرفیت چربی گیر مورد نیاز در آن ها بیش از 12000 لیتر باشد.

- مراکز موجود که دارای فاضلاب های متنوعی می باشند و نوع و ماهیت فعالیت ها در آن یا تعداد و حجم این فعالیت ها تغییر نموده و این تغییر موجب افزایش میزان (بیش از 12000 لیتر) و تغییر نوع فاضلاب تولیدی گشته است.

- مراکز تجاری و صنعتی ای که دارای فاضلاب های متنوعی بوده و سیستم مورد استفادهی فعلی قادر به تامین استانداردهای مورد نیاز برای تخلیه نبوده و همین امر موجب بروز مشکلاتی برای صاحب صنعت و سیستم فاضلاب پایین دست گردیده است.

فعالیت های صنعتی

از واحدهای شناورسازی با هوای محلول یا پکیج چربی گیر DAF به صورت گسترده ای برای تصفیه فاضلاب های صنعتی ای که دارای مقدار زیادی از جامدات، روغن، چربی و BOD نامحلول هستند، استفاده می شود. بیشتر فرآیندهای صنعتی (مانند صنایع غذایی و پتروشیمی) قادر به تامین استانداردهای لازم برای تخلیه فاضلاب خود توسط سیستم های چربی گیری و ته نشینی متداول نیستند. برخی از دلایل این پیشامد میزان بارگذاری، دبی و دمای نامنظم و زیاد این دسته از فاضلاب ها می باشد که طبیعتاً موجب جداسازی، حذف و تصفیه ناقص آلاینده های موجود در فاضلاب توسط چربی گیرها و مخازن تهنشینی می شود.

تصفیه آب

معمولاً منابع آبی که در مقابل جلبک های تک سلولی آسیب پذیر هستند و منابعی که دارای کدورت کم اما رنگ زیاد می باشند، از DAF استفاده می کنند. پس از فرآیندهای انعقاد و لختهسازی، آب وارد مخازن DAF شده و در آنجا دیفیوزرهای قرار گرفته در کف مخزن حباب های ریزی تولید می کنند که با چسبیدن به لخته ها، موجب شناور شدن آن ها بر روی سطح میگردند. لایه (پتوی) تشکیل شده بر روی سطح از سیستم خارج شده و آب زلال از پایین مخزن DAF خارج می شود.

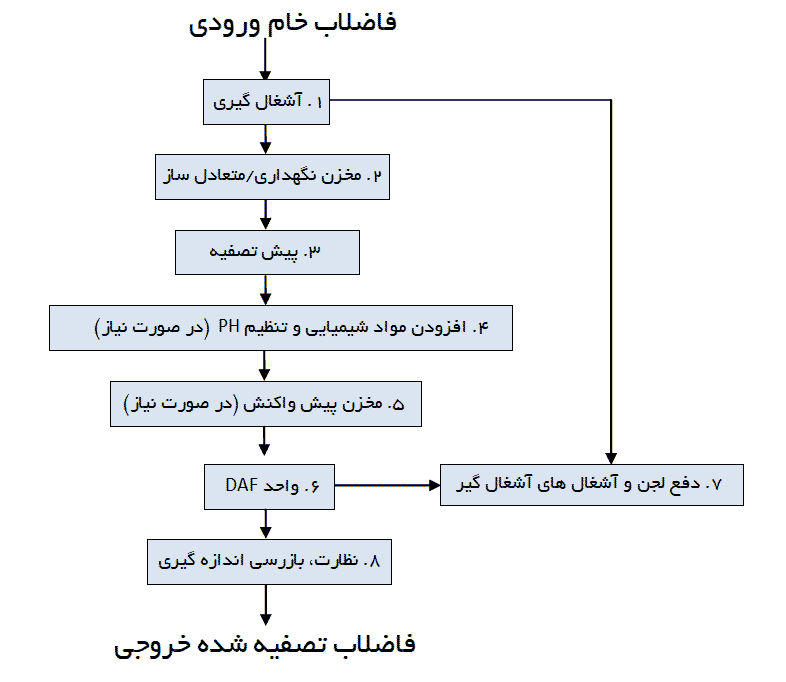

یک سیستم متداول شناورسازی با هوای محلول

1- آشغال گیری

استفاده از آشغال گیر مناسب و انجام صحیح این فرآیند به منظور جداسازی جامدات بزرگ از جریان ورودی فاضلاب و جلوگیری از ورود آن ها به مخازن متعادل ساز و سایر مراحل تصفیه به دلایل زیر از اهمیت زیادی برخوردار است:

- جلوگیری از گرفتگی و آسیب رسیدن به پمپ های جریان ورودی فاضلاب، پمپ های برگشتی شناورسازی با هوای محلول و پمپ های لجن.

- کاهش تولید بوی نامطبوع حاصل از تجزیه لجن ته نشین شده در واحد شناورسازی با هوای محلول و مخزن تهنشینی. (و همچنین کاهش نیاز به شستشو)

- کاهش میزان تشکیل لجن بر روی ستون های هوادهی واحد شناورسازی با هوای محلول و به دنبال آن جلوگیری از بروز اختلال برای ایجاد حباب ها.

- کاهش استفاده از مواد شیمیایی برای انعقاد و لخته سازی (در صورت استفاده) با حذف هرچه بیشتر مواد جامد با ابزاری ساده تر در مراحل قبلی.

مکانیزم های معتددی برای فرآیند آشغال گیری وجود دارد. یکی از نکات مهم در زمان طراحی و انتخاب آشغال گیرها توجه به تطابق خصوصیات فاضلاب ورودی و اندازه ی مواد زائد موجود با ویژگی ها و اندازه ی دریچه ی آشغال گیر می باشد. امروزه استفاده از آشغال گیرهای درام چرخشی و گرد بسیار مرسوم شده است.

استفاده از سبدهای آشغال گیر در آشپزخانه ها و رستوران ها، برای جلوگیری از بروز گرفتگیها بسیار مفید می باشد اما این سیستم به تنهایی برای پیش تصفیه فاضلاب ورودی به واحد شناورسازی با هوای محلول، کافی و کارآمد نمی باشد.

2- مخزن نگهداری/متعادل ساز

اطمینان از یکنواخت بودن جریان ورودی به فرآیند تصفیه (تا جای ممکن)، امری حیاتی برای تضمین عملکرد پربازده واحد شناورسازی با هوای محلول می باشد. جمع آوری فاضلاب آشغال گیری شده برای مدت زمان کافی در یک مخزن پیش از انجام سایر فرآیندهای تصفیه موجب تعدیل متغیرهای کیفی خواهد شد. از جمله مهم ترین متغیرها می توان به موارد زیر اشاره نمود:

دما

بالا رفتن درجه حرارت جریان یا گرم شدن مواد شیمیایی موجود در فاضلاب می تواند موجب تحریک O&G و در نتیجه پایین آمدن راندمان و عبور آلاینده ها از سیستم شناورسازی با هوای محلول شود. همچنین این عامل می تواند مانع از تامین هوای محلول در سیستم گشته و به دنبال آن تجزیه نامطلوب بیولوژیکی مواد در واحد شناورسازی با هوای محلول اتفاق بیفتد. معمولاً دما در واحد شناورسازی با هوای محلول می بایست کمتر از 40 درجه سانتی گراد باشد.

pH

بی ثباتی pH می تواند موجب آسیب رساندن به تجهیزات تصفیه، تولید بوی نامطبوع و عدم تطابق با استانداردهای مربوط به تخلیه فاضلاب (pH در بازه 10 – 6) گردد. تنظیم pH بوسیله مخلوط نمودن جریان های خروجی قلیایی و اسیدی می تواند منتج به حذف نیاز به استفاده از مواد شیمیایی گردد. این کار موجب کاهش هزینه ها و تقلیل اثرات جانبی نامطلوبی مانند جامدات محلول کل (TDS) می گردد.

جامدات

برای دستیابی به نسبت دلخواه میان هوا و جامدات در شناورسازی با هوای محلول، تنظیمات میزان هوا و حجم مواد برگشتی به صورت دستی انجام می گیرد. به همین ترتیب، مقدار دوز منعقد کننده ها یا لخته سازها نیز برای تصفیه ی غلظت مشخصی از آلاینده ها تنظیم می شود.

در اغلب مواقع واحد شناورسازی با هوای محلول قادر به تغییر اتوماتیک تنظیمات سیستم برای تطبیق با تغییرات فراوان در کیفیت فاضلاب ورودی نیست و در صورتی که فاضلابی با غلظت جامداتی بسیار بیشتر از مقدار مورد انتظار وارد واحد شود، به احتمال فراوان بخشی از این مواد جامد از سیستم عبور خواهند و وارد مرحله بعدی یا شبکه فاضلاب خواهند شد. استفاده از متعادل سازها موجب کاهش تغییرات غلظت مواد جامد در فاضلاب ورودی شده و جایگزین مناسبی برای تغییر مداوم تنظیمات واحد شناورسازی با هوای محلول میباشد چرا که قابلیت مقابله با تاثیرات مخرب غلظت بالای آلاینده ها در کوتاه مدت را دارا میباشد.

بررسی دقیق و مداوم کیفیت فاضلاب و تغییرات جریان ورودی از مهم ترین عوامل برای تعیین بهینه ترین ظرفیت ممکن برای مخازن نگهداری/متعادل ساز است. حداقل ظرفیت مورد نیاز برای این مخازن برای فعالیت ها و فاضلاب های گوناگون، می تواند بسیار متفاوت باشد (به خصوص در صنایع). با این حال می توان گفت برای فعالیت ها و صنایع کوچک حداقل ظرفیت مورد نیاز برای مخزن متعادل ساز معادل با ظرفیت 4 ساعت از بیشترین مقدار جریان است.

سایر نکات مربوط به متعادل سازها

اختلاط مناسب محتویات درون مخزن موجب جلوگیری از جدا شدن چربی ها و مواد جامد گشته و همچنین این کار موجب انتقال هوا (هوازی شدن) به مخلوط و پیشگیری از تولید بوی نامطبوع ناشی از تجزیه فاضلاب پیش از تصفیه می گردد.

در نظر گرفتن ظرفیت بیشتر برای مخزن متعادل ساز یا داشتن مخزن کمکی نیز از موارد مورد نیاز برای مواقع اضطراری (خاموش کردن واحد برای تعمیرات، عدم دسترسی به شبکه فاضلاب) می باشد. همچنین می توان از این مورد برای ارتقاء سطح تصفیه (در صورت نیاز به فاضلاب ورودی مدت زمان ماند بیشتری داده می شود) نیز استفاده نمود.

با این نگهداری بیش از حد فاضلاب در مخازن نگهداری/متعادل ساز بنا به دلایلی همچون ظرفیت بالای این مخازن یا ایجاد وقفه و تاخیر در فرآیندهای تصفیه می تواند منجر به کاهش کیفیت فاضلاب، تولید بو و پایین آمدن pH آن شود. در دوره هایی که میزان دبی جریان کم می شود نیز تنظیمات مربوط به مخزن باید متناسب با آن تغییر کند. حجم مخازن پیش واکنش و پیش تصفیه نیز می تواند متناسب با حداقل حجم مورد نیاز برای متعادل ساز تنظیم گردد.

3- پیش تصفیه

در حالت کلی معمولاً غیر از آشغال گیری، پیش تصفیه ی دیگری برای رستوران ها، آشپزخانه و صنایع کوچک نیاز نیست.

در برخی فعالیت های صنعتی ممکن است استفاده از فرآیندها و تجهیزات مختلف پیش تصفیه قبل از واحد شناورسازی با هوای محلول برای به حداقل رساندن هزینه های بهره برداری از واحد شناورسازی با هوای محلول، تامین میزان بارگذاری ثابت در سیستم شناورسازی با هوای محلول یا حذف آلاینده های خاصی که برای ورود به این واحد مناسب نیستند، ضروری و حتی مقرون به صرفه باشد. برای مثال:

- استفاده از واحد جداکننده آب و روغن برای جداسازی روغن آزاد (و کمی از جامدات) برای کاهش هزینه های مربوط به راهبری واحد شناورسازی با هوای محلول.

- کاهش بارگذاری جامدات در واحد شناورسازی با هوای محلول با استفاده از مخزن ته نشینی/زلال ساز توسط جداسازی ثقلی. این مورد به طور خاص برای دانه گیری و جداسازی سایر جامداتی که به سرعت ته نشین شده و موجب ته نشینی لجن در واحد شناورسازی با هوای محلول می گردند، کاربرد دارد.

4- نتظیم pH/افزودن مواد شیمیایی

استفاده از سیستم های تنظیم pH تقریباً برای تمام واحدهای شناورسازی با هوای محلول ضروری و مورد نیاز می باشد مگر در مواردی که متخصصان با توجه به نتایج و مدارک موجود نیازی به استفاده از آن ها نبینند.

برای فعالیت ها و صنایع کوچک که متعادل سازی کافی ای در آن ها صورت می گیرد، تزریق مواد قلیایی معمولاً ضروری می باشد (برای افزایش pH). این کار به دلیل تمایل طبیعی فاضلاب به زیست تخریب پذیر بودن پیش از اتمام تمام مراحل تصفیه می باشد. طراحی نادرست سیستم تصفیه و بهره برداری غیراصولی از آن نیز می تواند موجب تسریع این روند شوند. در مقابل نیاز به استفاده از اسید برای پایین آوردن pH بسیار به ندرت مورد نیاز خواهد بود.

کنترل pH سیستم های تصفیه شناورسازی با هوای محلول بنا به دلایل زیر بسیار مهم و ضروری می باشد:

- اطمینان از تطابق pH جریان خروجی با استانداردهای موجود.

- اطمینان از قرار گرفتن pH در بازه ایده آل برای انعقاد و لخته سازی.

- به حداقل رساندن امولسیون های چربی/روغن.

در مواردی که سیستم شناورسازی با هوای محلول به تنهایی قادر به حذف کامل آلاینده های مورد نظر نباشد، ممکن است نیاز به استفاده از منعقد کننده ها و یا لخته سازها باشد. این مواد می توانند به جداسازی مواد جامد/چربی از آب کمک شایانی نموده و راندمان حذف را در واحد شناورسازی با هوای محلول به طور چشمگیری افزایش دهند یا حتی توانایی سیستم را در مقابله با بار آلودگی بیشتر از میزان پیش بینی شده تقویت نمایند. مواد شیمیایی گوناگونی برای انجام این عمل وجود دارد که برای انتخاب صحیح آن و ایجاد توازن میان هزینه و بهره وری، نیاز به استفاده از متخصصین می باشد.

معمولاً استفاده از مواد شیمیایی برای صنایع خرد مورد نیاز نمی باشد، با این حال ممکن است در آینده نیاز به استفاده از این سیستم بوجود بیاید، لذا انجام پیش بینی های لازم (فضا و تجهیزات مورد نیاز) برای امکان اضافه شدن آن برای تمام سیستم های DAF توصیه می گردد.

5- مخزن پیش واکنش

استفاده از مخازن پیش واکنش برای فعالیت های کوچک مرسوم نمی باشد اما در تصفیه فاضلابهای صنعتی کاربرد فراوانی دارند. وظیفه اصلی این مخازن کمک به اختلاط مواد شیمیایی برای تصحیح pH و اضافه نمودن منعقد کننده ها/لخته سازها می باشد. مخزن پیش واکنش وظیفه تامین مدت زمان ماند کافی برای اطمینان از تماس مناسب و کافی فاضلاب با مواد شیمیایی را پیش از هوادهی بر عهده دارد. نقش این مخازن زمانی پررنگ و حیاتی می شود که منعقد کننده/لخته ساز مورد استفاده دارای پایه ی رس یا بنتونیت بوده و برای جداسازی موثر نیاز به مدت زمان ماند بیشتری می باشد. استفاده از مخازن پیش واکنش می تواند موجب کاهش هزینه های مواد شیمیایی و کم کردن میزان افزایش غلظت نهایی TDS گردد.

با وجود آنکه اولویت اول و اصلی، وجود مخزن نگهداری/متعادل سازی با اندازه مناسب می باشد اما مخزن پیش واکنش نیز می تواند در مواردی که اندازه مخزن متعادل ساز دارای محدودیتهای حجمی باشد، به متعادل سازی کمک کند.

6- واحد شناورسازی با هوای محلول

جریان ورودی از ناحیه ای با میزان اختلاط مناسب که در آنجا حباب های بسیار ریز هوا که در آب حل شده اند و با چسبیدن به جامدات/چربی ها آن ها را بر روی سطح می برند، وارد سیستم می شود. تیغه های گردان موجود در بالای سطح، لجن شناور را برای آبگیری و دفع از سیستم خارج می کنند. به این ترتیب میزان جامدات/چربی جریان خروجی از سیستم در پایین ترین حد ممکن قرار خواهد گرفت. بخشی از جامدات به علت ماهیت خود به سرعت ته نشنین می شوند و امکان شناورسازی آن ها وجود ندارد، این جامدات باید به صورت منظم و پیش از تشکیل لایهای ضخیم از سیستم خارج شوند.

سیستم نشان داده شده در بالا از نوع شناورسازی با هوای محلول مستطیلی با جریان مخالف می باشد و انعطافپذیری بالایی در انطباق با تغییرات دبی، میزان بارگذاری و … دارد.

استفاده از واحدهای شناورسازی با هوای محلول که دارای هاپر (hopper) یا بخش مخروطی شکل (قیفی) در پایین خود هستند، در مواردی که فاضلاب دارای بارگذاری زیادی از دانه ها، خاک، گل و لای و هر نوع جامد دیگری که تمایل بیشتری به ته نشینی نسبت به شناور شدن دارد، بسیار مناسب و کاربردی می باشد. این نوع طراحی موجب ساده سازی جداسازی لجن ته نشین شده می گردد.

لوله کشی ورودی و خروجی از واحد شناورسازی با هوای محلول باید به گونه ای باشد که از ایجاد هر نوع سیستم سیفون مانندی جلوگیری نموده و عملکرد سیستم را مختل نکند. در غیر این صورت افزایش سطح آب می تواند موجب انتقال آب به بخش لجن گشته و حذف جامدات شناور را با کاهش سطح تماس تیغه های اسکرابر و لجن، دچار اختلال کند.

فراهم نمودن میزان ثابتی از جریان و آلاینده ها با توجه به محدودیت های عملکردی واحد شناورسازی با هوای محلول بسیار حائز اهمیت می باشد. یکی از مهم ترین نکات دیگر انتخاب صحیح پمپ های تغذیه میباشد (پمپ های دیافراگمی گزینه ی مناسبی می باشند).

رها سازی هوای محلول به درون واحد شناورسازی با هوای محلول بایستی از طریق شیرهای خودکار (خود بازشو) با صافی مناسب انجام گیرد. استفاده از شیرهای دستی (مانند شیرهای توپی) برای تامین هوای محلول ورودی به سیستم توصیه نمی شود چرا که احتمال گرفتگی و ایجاد اغتشاش در این شیرها بسیار بالا می باشد و این عامل موجب کاهش بازدهی و اطمینان سیستم می گردد.

7- دفع لجن و آشغال

واحدهای شناورسازی با هوای محلول، آشغال گیرها و مکانیزم های پیش تصفیه حجم قابل توجهی از آشغال و لجن را برای دفع در خارج از مجموعه تولید می کنند. با داشتن اطلاعات دقیقی در مورد کیفیت و کمیت فاضلاب خام ورودی می توان حجم این مواد زائد دفعی را با تقریب خوبی پیش بینی نمود. همین محاسبات، تعیین کننده ی اندازه ی مخزن لجن نهایی خواهند بود.

استفاده از یک تجهیز آبگیری به منظور کاهش حجم جامدات دفعی، تقریباً برای تمام سیستمهای شناورسازی با هوای محلول مورد نیاز است. استفاده از منعقد کننده ها/لخته سازهای مناسب می تواند گزینه های دیگری را برای دفع لجن (مانند استفاده به عنوان کمپوست) به جای دفن آن ها فراهم نماید.

8- نظارت، بازرسی و اندازه گیری

کنترل فرآیند

سنسورهای اندازه گیری و تصحیح pH که از آن ها برای اطمینان از استاندارد بودن فاضلاب تصفیه شده و عملکرد بهینه شناورسازی با هوای محلول استفاده می شود، می بایست در بالا دست واحد شناورسازی با هوای محلول و در معرض جریان فاضلاب قرار گیرد. این محل ها می توانند مخازن پیش واکنش یا مخزن متعادلساز با اختلاط کافی باشند.

معمولاً سنسورهای اندازه گیری pH را در داخل مخزن اصلی واحد شناورسازی با هوای محلول قرار نمی دهند، مگر در مواردی که سنسورها بسیار قوی و دقیق باشند و با انجام تنظیمات مناسب توانایی کار در شرایط را دارا باشند. انتخاب سنسورها باید متناسب با خصوصیات فاضلاب صورت گیرد.

نظارت بر خروجی نهایی

استفاده از ابزارهای کنترلی جریان خروجی برای تمام واحدها بسیار ضروری می باشد.

نظارت الکترونیکی بر روی کیفیت جریان خروجی نهایی

در بسیاری از موارد نیاز به اندازه گیری و نظارت بر روی pH، TDS و … جریان خروجی نهایی میباشد. سنسورهای الکترونیکی باید در جایی قرار گیرند که به طور پیوسته در تماس با جریان فاضلاب تصفیه شده نهایی باشند. برخی از این محل ها عبارتند از:

- بخش لوله کشی شده ای که در پایین دست واحد شناورسازی با هوای محلول قرار دارد و بلافاصله وارد مدار می شود.

- سرریز جریان خروجی (در صورت بی وقفه بودن جریان)

- درون شناورسازی با هوای محلول، در مقابل سرریز جریان خروجی

جمع آوری اطلاعات و هشدارها

این مورد نیز بسیار مهم و حائز اهمیت می باشد.

کنترل بو و تهویه

فاضلابی که دارای مواد غذایی یا سایر مواد زیست تخریب است، در اغلب مواقع مستعد تولید بوی نامطبوع حاصل از فعالیت های میکروبیولوژیکی طبیعی می باشد. با مدیریت صحیح می توان این مشکل را به حداقل رسانده و آن را کنترل کرد. برخی از قسمت های سیستم ِشناورسازی با هوای محلول که تولید بو در آن ها می تواند رخ بدهد عبارتند از:

- مخزن اصلی DAF. بخش اصلی واحد شناورسازی با هوای محلول در حالت معمول به صورت پوشیده یا بسته نمی باشد و به همین دلیل فرآیند هوادهی می تواند موجب تولید بو و پخش شدن آن در محیط اطراف شود. برای نصب این سیستم در ساختمان ها یا سایر مراکز سرپوشیده استفاده از فن های مکنده درست بالای مخزن اصلی و یا در نظر گرفتن تهویه مناسب بسیار ضروری می باشد.

- مدیریت لجن. مخزن لجن معمولاً حاوی حجم بالایی از مواد آلی با غلظت زیاد می باشد که منبع اصلی مشکلات مربوط به بوی نامطبوع در سیستم های تصفیه شناورسازی با هوای محلول می باشد. این مخازن باید به میزان کافی پوشیده باشند و در محل هایی که لجن به صورت عادی پمپاژ می شود و بو در کمترین حالت خود قرار دارد به سیستم تهویه متصل شوند.

- آشغال گیر. آشغال گیرها معمولاً مقدار زیادی از مواد جامد آلی را از سیستم حذف و وارد مخزن دیگری می کنند. این مخزن باید به صورت دوره ای تخلیه و تمیز شود تا از تولید بو جلوگیری شود.

از دیگر نکات مربوط به تهویه و تولید بوی نامطبوع می تواند به موارد زیر اشاره کرد:

- استفاده از مواد مناسب برای طراحی و ساخت که در مقابل مقادیر pH پایین و هیدروژن سولفید بالا، مقاوم باشند. لوله/مخزن مسی یا با درصد کم استیل می تواند به سرعت خورده شود.

- سطح مخزن متعادل ساز و مدت زمان نگهداری جریان باید به صورت پیوسته برای به حداقل رساندن بو، بررسی شود. دمای بالا (به عنوان مثال در فصل تابستان) و تغییرات شدید در حجم و دبی موجب تشدید این عامل می گردد.

- تنظیم pH سیستم موجب به حداقل رساندن H2S و تولید بو می شود.

تعمیر و نگهداری

تعمیر و نگهداری تمام بخش ها در سیستم های شناورسازی با هوای محلول باید با مشاوره تامین کننده یا افراد با تجربه انجام شود.

- لجن تشکیل شده در واحد شناورسازی با هوای محلول باید به صورت دوره ای تخلیه و تمیز گردد تا از اختلال در فرآیند تولید هوا جلوگیری شود.

- سنسورهای pH باید به صورت ماهانه تنظیم و به صورت هفتگی تمیز شوند.

- آشغال گیرها باید به طور مداوم تمیز شوند تا از ورود مواد جامد بزرگ و تیز به واحد شناورسازی با هوای محلول جلوگیری شود.

وجود قطعات یدکی مهم، انجام هماهنگی های لازم برای حضور افراد متخصص در زمان بروز خرابی تجهیزات و نقص فنی و سایر اقدامات ضروری برای به حداقل رساندن مدت زمان از مدار خارج بودن سیستم نیز بسیار ضروری و حیاتی می باشد.

منبع : sciencedirect