با وجود آنکه بخش زیادی از سطح زمین توسط آب پوشانده شده است اما آب یک کالای کمیاب و گرانبها می باشد و تنها بخش بسیار کوچکی از منابع آبی (در حدود 0.03 درصد) برای استفاده بشر مناسب می باشد. رشد جمعیت و پیشرفت روز افزون صنعت موجب افزایش نیاز و تقاضای آب شده است و این در حالیست که منابع آبی رشدی نداشته و ثابت هستند. بنابراین ضرورت دارد که مصرف این منبع با ارزش را به حداقل رسانده و هم چنین لازم است که مازاد آب مصرفی را با حداقل آلودگی ممکن به طبیعت بازگردانیم چرا که ظرفیت خودپالایی طبیعت بسیار محدود و کم می باشد و تمام این عوامل موجب پررنگ شدن نقش تصفیه فاضلاب (به خصوص صنایع شیمیایی) برای مدیریت منابع و هم چنین بحران آبی پیش رو شده است.

در طول دو دهه ی گذشته مطالعات جدی تری بر روی طرح های زیست محیطی در سراسر جهان صورت گرفته است که نتیجه آن وضع قوانین سختگیرانه زیست محیطی برای اغلب صنایع و آلاینده های تولیدی توسط آنها می باشد. یکی از این الزامات، استفاده از سیستم های تصفیه مناسب و کارآمد و رعایت استانداردهای زیست محیطی تعیین شده است.

به طور کلی صنایع شیمیایی به صنایع و شرکت هایی اطلاق می شود که وظیفه تولید مواد شیمیایی صنعتی را دارند. مواد شیمیایی اصلی یا کالاهای شیمیایی، دسته گسترده ای از مواد شیمیایی شامل محصولات دارویی، پلیمرها، پتروشیمی ها و مشتقات آنها، صنایع پایه، مواد شیمیایی آلی/غیرآلی و کودها می باشد و یکی از با اهمیت ترین جنبه های این صنایع تاثیر آنها بر روی محیط زیست است.

فاضلاب صنایع شیمیایی عموما حاوی مواد آلی و غیرآلی با غلظت های متفاوت هستند. بسیاری از مواد موجود در صنایع شیمیایی سمی، سرطان زا، موتاژنیک (جهش زا) یا به بیان ساده تر زیست تخریب ناپذیر می باشند. این بدان معناست که فاضلاب تولید شده نیز حاوی بازه ی گسترده ای از موادی است که به راحتی قابل تجزیه نیستند. به عنوان مثال سورفاکتانت ها و هیدروکربن های نفتی ای که در صنایع شیمیایی مورد استفاده قرار می گیرند، موجب کاهش راندمان عملکرد بسیاری از واحدهای تصفیه فاضلاب می شوند.

در ادامه به بررسی برخی از مهم ترین و پرکاربردترین روش های مورد استفاده در تصفیه فاضلاب صنایع شیمیایی خواهیم پرداخت. به دلیل خصوصیات موجود در فاضلاب این صنایع، صنایع شیمیایی نیاز مبرمی به بهبود و اصلاح این روش ها و فرآیندهای یا استفاده از ترکیبی از آنها دارند.

تکنولوژی های مورد استفاده برای تصفیه فاضلاب صنایع شیمیایی

برای تصفیه فاضلاب (صنایع شیمیایی) چهار طبقه بندی اصلی وجود دارد. پیش تصفیه که شامل جداسازی ذرات بزرگ و جامدات موجود در فاضلاب است. طبقه دوم تصفیه اولیه می باشد که شامل حذف جامدات آلی و غیرآلی با استفاده از فرآیندهای فیزیکی بوده و به خروجی آن پساب اولیه می گویند. سومین مرحله تصفیه ثانویه نام دارد و در آن ترکیبات و مواد آلی باقی مانده و معلق شکسته می شوند. تصفیه ثانویه شامل تجزیه بیولوژیکی (باکتریایی) محصولات نامطلوب می باشد. آخرین مرحله نیز تصفیه تکمیلی است که معمولا فرآیندی شیمیایی و در برخی مواقع شامل گندازدایی می باشد.

تصفیه فیزیکی شیمیایی در تصفیه فاضلاب صنایع شیمیایی

جداسازی آب و روغن در پساب های نفتی (صنایع شیمیایی)

چربی و روغن (O&G) یکی از متداول ترین آلاینده ها در طیف گسترده ای از صنایع شیمیایی می باشد. غلظت این آلاینده در فاضلاب صنایعی مانند پالایشگاه های نفت، پتروشیمی، کارخانه های مواد شیمیایی، نساجی و واحدهای فرآوری محصولات غذایی بسیار بالا است (mg/L 200000). مقررات و استانداردهای تعیین شده مربوط به تخلیه پساب های حاوی چربی و روغن نیز روز به روز سختگیرانه تر می شود.

چربی و روغن موجود در فاضلاب این صنایع می تواند به سه شکل آزاد، پراکنده یا امولسیون وجود داشته باشد که تفاوت اصلی آنها در اندازه می باشد. در فاضلاب های حاوی این آلاینده ها، روغن آزاد به صورت قطره هایی با اندازه بیشتر از 150 میلی متر، روغن پراکنده با اندازه 150 – 20 میلی متر و امولسیون ها معمولا کمتر از 20 میلی متر است. چربی و روغن (O&G) بازه ی وسیعی از آلاینده های مختلف مانند روغن و نفت، اسیدهای چرب، هیدروکربن های نفتی، سورفاکتانت ها، ترکیبات فنولی، نفتنیک اسید، منابع حیوانی و گیاهی و … را شامل می شود.

معمول ترین روش های مورد استفاده برای تصفیه فاضلاب های روغنی (صنایع شیمیایی) شامل جداسازی و شناورسازی ثقلی، شناورسازی با هوای محلول، de-emulsification (شکست پیوندهای امولسیون)، انعقاد و لخته سازی، الکتروکواگولاسیون و … می باشد. جداسازها و شناورسازهای ثقلی عملکرد بسیار خوبی برای جداسازی روغن آزاد از فاضلاب دارند. جداسازهای آب و روغن مانند جداسازهای API و مدل های متنوع آن (مانند CPI) یکی دیگر از روش های موثر و اقتصادی برای گام اول تصفیه فاضلاب صنایع شیمیایی می باشند.

جداسازهای آب و روغن API برای جداسازی روغن و ذرات جامد معلق از فاضلاب طراحی شده اند و اسم آن برگرفته از استانداردهای تعیین شده توسط موسسه نفت امریکا (American Petroleum Institute) می باشد.

با این وجود جداسازهای API برای حذف قطرات کوچک روغن و چربی و امولسیون ها مناسب نیستند. روغن و چربی که به سطح ذرات جامد می چسبد به طور مناسبی توسط ته نشینی موجود در زلال ساز اولیه حذف می شود. سیستم های شناورسازی با هوای محلول (DAF) نیز با استفاده از هوا، شناورسازی قطرات کوچک روغن و چربی را افزایش داده و روند جداسازی را بهبود می بخشند.

روغن های امولسیون موجود در ورودی سیستم های DAF نیز توسط مواد شیمیایی (de-emulsification)، انرژی حرارتی و یا هر دو حذف می گردند. واحدهای DAF معمولا برای تسریع روند جداسازی از مواد شیمیایی برای بهبود انعقاد و افزایش اندازه لخته ها استفاده می کنند.

روغن های امولسیون موجود در فاضلاب معمولا برای ناپایدارسازی امولسیون ها توسط مواد شیمیایی پیش تصفیه شده و در ادامه از جداسازی ثقلی استفاده می شود. فاضلاب برای کاهش ویسکوزیته، افزایش اختلاف چگالی و تضعیف نیروی کشش سطحی میان لایه های فاز روغن حرارت داده می شود.

به دنبال آن اسیدی سازی و اضافه نمودن کاتیون های پلیمر/آلوم برای خنثی سازی بار منفی ذرات روغن می باشد که پس از با افزایش PH و ورود به ناحیه قلیایی نمک های غیرآلی را به شکل لخته در می آوردند. سپس لخته های تشکیل شده که قطرات روغن را به خود جذب کرده اند جدا نموده و پس از فرآیندهای تغلیظ و آبگیری لجن انجام می شود.

انعقاد – لخته سازی در تصفیه فاضلاب صنایع شیمیایی

اغلب تصفیه خانه های فاضلاب صنایع شیمیایی دارای ته نشینی در فرآیندهای خود هستند. ته نشینی یا همان زلال سازی فرآیندی از تصفیه می باشد که در آن سرعت جریان فاضلاب (آب) کمتر از سرعت تعلیق بوده و ذرات معلق توسط نیروی جاذبه از فاضلاب جدا می شوند. جامدات ته نشین شده به عنوان لجن و جامدات معلق به عنوان کف و ذرات شناور موجود در سطح از سیستم خارج می شوند. فاضلاب با عبور از روی سرریز ها از مخزن ته نشینی خارج شده و وارد مرحله بعدی تصفیه می شود.

کارایی و عملکرد این فرآیند توسط مدت زمان ماند، دما، طراحی مخزن و شرایط تجهیزات کنترل می شود. با این وجود بدون استفاده از انعقاد/لخته سازی، فرآیند ته نشینی تنها قادر به حذف ذرات معلق درشتی می باشد که به سرعت و بدون افزودن مواد شیمیایی ته نشین و از آب خارج می شوند. این نوع ته نشینی معمولا در مخزن ته نشینی یا زلال سازی ابتدای فرآیند تصفیه فاضلاب صنایع شیمیایی مورد استفاده قرار می گیرد.

انعقاد – لخته سازی شامل افزودن مواد شیمیایی (منعقد کننده ها) به مخزن زلال سازی و تسریع فرآیند ته نشینی می باشد. منعقد کننده شامل ترکیبات آلی و غیرآلی مانند آلومینیوم سولفات، آلومینیوم هیدروکسید کلرید یا پلیمرهای کاتیونی با وزن مولکولی بالا می باشند. هدف از افزودن منعقدکننده ها حذف 90 درصدی جامدات معلق از فاضلاب در این مرحله از فرآیند تصفیه است.

تکنیک های جذب برای تصفیه فاضلاب صنایع شیمیایی

جذب فرآیندی طبیعی می باشد که طی آن مولکول های یک ترکیب محلول، جمع آوری شده و به سطح یک جامد جاذب می چسبند. جذب زمانی اتفاق می افتد که نیروی جاذبه موجود در سطح کربن به نیروی جاذبه مایع غلبه کند.

کربن فعال گرانول جاذب مناسبی می باشد چرا که نسبت سطح به حجم آن بالا می باشد. یک گرم کربن فعال تجاری معمولی دارای سطح موثری به اندازه 1000 متر مربع است.

کربن فعال گرانول در تصفیه فاضلاب صنایع شیمیایی

آلودگی منابع آبی به دلیل دفع بی رویه فلزات سنگین موجب بروز نگرانی های شدیدی در سراسر جهان در چند دهه گذشته شده است. می دانیم که برخی فلزات سمی بوده و اثرات مخربی بر روی انواع مختلف حیات (انسان ها، حیوانات و گیاهان) دارند. این فلزات که بسیار برای انسان و محیط زیست سمی هستند شامل کروم (Cr)، مس (Cu)، سرب (Pb)، جیوه (Hg)، منگنز (Mg)، کادمیوم (Cd)، نیکل (Ni)، روی (Zn)، آهن (Fe) و … می باشند.

این معضل توجهات زیادی را در سال های گذشته به خود جلب کرده است. یکی از اصلی ترین نگرانی ها جذب این فلزات موجود در فاضلاب توسط حیوانات آبزی و ورود مستقیم آنها به زنجیره ی غذایی انسان و ایجاد تهدیدات جدی برای مصرف کنندگان است. فاضلاب بسیاری صنایع از جمله متالوژی، لوازم آرایشی بهداشتی، تولید مواد شیمیایی، معادن، کارخانه های ساخت باتری و … حاوی حداقل یکی از این فلزات سنگین می باشد.

هم چنین صنایعی که در آنها از فرآیندهای آبکاری و پردازش سطح فلزات استفاده می شود نیز فاضلابی با غلظت بالا از فلزات سنگین سمی و خطرناک تولید می کنند. در اغلب مواقع غلظت فلزات سنگینی مانند Cr، Hg، Pb، As بسیار بالاتر از حد مجاز برای تخلیه فاضلاب به محیط زیست می باشد و یکی از دلایل اصلی آن استفاده از روش های نامناسب تصفیه و عدم توانایی حذف مناسب آنها است.

به دلیل سمی بودن این فلزات و هم چنین دستیابی به استانداردهای تخلیه ی تعیین شده از سوی ارگان های مختلف، حذف این آلاینده ها پیش از ورود آنها به بدنه ی منابع آبی بسیار مهم و ضروری است. روش های معمول مورد استفاده برای حذف و تصفیه فلزات سنگین از فاضلاب صنایع شیمیایی شامل ترسیب، انعقاد/لخته سازی، ترکیب/جداسازی و … می باشد.

استفاده از روش های ذکر شده در بالا برای حذف فلزات سنگین در غلظت های پایین از نظر اقتصادی به صرفه و مناسب نمی باشد. یکی از روش های مورد استفاده برای این موارد تصفیه جذبی با استفاده از جاذب های غیرمتعارف مانند جامدات زائد کشاورزی و صنعتی می باشد. برخی مواد دیگر نیز که از آنها برای حذف فلزات سنگین از فاضلاب استفاده می شود شامل پوده (Peat)، پشم (Wool)، ابریشم (Silk) و سنبل آبی (Water Hyacinth) می باشند.

راکتور بیوفیلمی با بستر ثابت در تصفیه فاضلاب صنایع شیمیایی

راکتور بیوفیلمی بستر ثابت نوعی فیلتر چکنده با بستری از غشای نفوذ پذیر می باشد که بر روی سطح آن توده ی مخلوطی از میکروارگانیسم ها به عنوان لایه ی بیوفیلم تشکیل می شود. البته کلمه فیلتر در این مورد به درستی استفاده نشده است چرا که هیچ گونه عملیات صاف کردن یا فیلترینگ صورت نمی گیرد.

عبور فاضلاب از فیلتر باعث تشکیل لایه ای ژلاتین گونه از باکتری ها، تک یاختگان و سایر ارگانیسم ها بر روی غشا می شود. با گذشت زمان ضخامت لایه ی بیوفیلم افزایش پیدا کرده و مانع از نفوذ اکسیژن به عمق این لایه می گردد. در غیاب اکسیژن، تجزیه بی هوازی در نزدیکی سطح غشا آغاز خواهد شد. افزایش مداوم ضخامت لایه ی بیوفیلم، تولید محصولات نهایی حاصل از تجزیه بی هوازی در نزدیکی سطح غشا و تدام بارگذاری هیدرولیکی بر روی فیلتر در نهایت منجر به شروع تشکیل لایه لجن می شود و این چرخه به طور مداوم در طول عملکرد فیلتر چکنده تکرار خواهد شد.

بنا به دلایل اقتصادی و هم چنین برای جلوگیری از گرفتگی نازل های توزیع کننده، بهتر است قبل از فیلترهای چکنده از مخازن ته نشینی اولیه و تجهیزات جمع آوری کننده کف استفاده شود.

انجام تصفیه اولیه پیش از فیلتر چکنده موجب توانایی استفاده از ظرفیت کامل فیلتر برای تبدیل مواد جامد غیرقابل ته نشینی، کلوئیدی و محلول به ارگانیسم های میکروسکوپی زنده، مواد آلی پایدار و مواد غیرآلی که به صورت موقت به محیط فیلتر متصل شده اند و هم چنین مواد معدنی که به همراه پساب از سیستم خارج می شوند، می گردد. مواد چسبیده به محیط فیلتر، به طور مداوم ریزش کرده و به همراه پساب خروجی از سیستم دفع می شوند. به همین علت بهتر است بعد از فیلترهای چکنده از مخازن ته نشینی ثانویه برای حذف این جامدات و زلال سازی پساب خروجی استفاده نمود.

با توجه به طراحی و عملکرد ساده ی این تجهیز، فیلتر چکنده یکی از بی دردسرترین و کاربرپسندترین سیستم های تصفیه ثانویه فاضلاب صنایع شیمیایی می باشد. این سیستم در مقایسه با فرآیند لجن فعال نیاز بسیار کمتری به کنترل فرآیند و توجه به شیوه ی بهره برداری دارد اما با این حال باز هم دارای برخی مشکلات و موانع می باشد که برخی از مهم ترین آنها شامل این موارد است : بارگذاری آلی بیش از حد بدون افزایش نسبت گردش، استفاده از مدیاهای بسیار کوچک، گرفتگی سیستم های تخلیه های تحتانی، یکنواخت نبودن اندازه مدیاها یا شکسته شدن آنها.

جذب الکتریکی برای تصفیه فاضلاب صنایع شیمیایی

جذب الکتریکی به طور کلی فرآیندی غیر فارادی بوده و به عنوان پتانسیل القای بار الکتریکی برای انجام عملیات جذب بر روی سطح الکترودها شناخته می شود. پس از القای بار الکتریکی به الکترودها، مولکول های باردار یا یون ها را می توان از محلول الکترولیتی با استفاده از میدان الکتریکی ایجاد و از طریق جذب بر روی سطح الکترودها حذف نمود. به دلیل کم مصرف بودن و هم چنین سازگاری این سیستم با محیط زیست، روش جذب الکتریکی از محبوبیت بالایی در فرآیندهای تصفیه فاضلاب (صنایع شیمیایی) به روش جذب برخوردار می باشد.

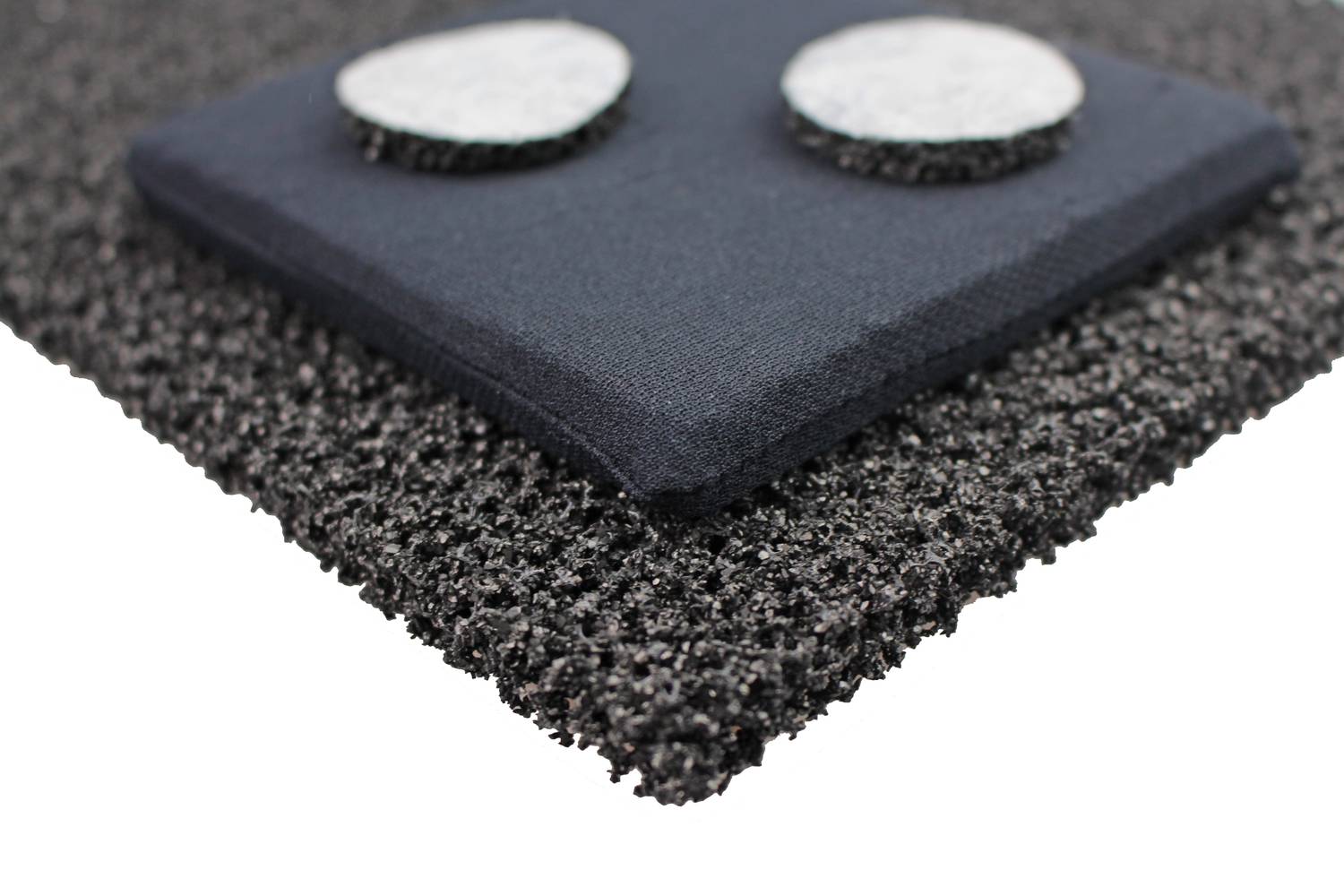

با وجود آنکه جذب الکتریکی فرآیند مناسبی برای تصفیه فاضلاب از طریق روش جذب می باشد اما یکی از عوامل محدود کننده ی آن کارآیی الکترود مورد استفاده (جنس الکترود) می باشد. پوشش فیبر کربن فعال با سطح مخصوص و رسانایی بالا یکی از پرکاربردترین الکترودهای مورد استفاده برای این منظور است. خواص شیمیایی سطح فیبر کربن فعال یکی از کلیدی ترین عوامل در کنترل فرآیند جذب می باشد که برای افزایش ظرفیت جذب برخی اصلاحات و روش ها برای بهبود عملکرد فرآیند در نظر گرفته شده است.

یکی از پارامترهای تاثیرگذار بر روی ظرفیت و سرعت جذب، خصوصیات و ویژگی های سطح جاذب می باشد. یکی از راههای افزایش ظرفیت بالقوه ی پایین جذب در این جاذب ها ساکن سازی (عدم تحرک) عوامل کی لیت (شیمیایی) موجود بر روی سطح جاذب ها می باشد. این راهکارها بسیار مهم می باشند چرا که باعث افزایش ظرفیت جذب و بالا رفتن نرخ حذف می شوند.

اتیلین دیامین تترا استیک اسید (EDTA) یکی از پرمصرف ترین آمینو پلی کربوکسیل اسیدها می باشند. EDTA یک عامل کی لیت (شیمیایی) می باشد که باعث تشکیل ترکیباتی تک، دو، سه ظرفیتی و یون های فلزی سه ظرفیتی می شود. این ترکیبات فارغ از بار کاتیون با یون های فلز به نسبت یک به یک ترکیب می شوند. یکی از شناخته شده ترین وجهه های پوشش های کربن فعال، تاثیر گذاری آنها بر حذف مواد شیمیایی از آب و فاضلاب می باشد. استفاده همزمان از پوشش های کربن و EDTA باعث افزایش راندمان جاذب ها در جذب کاتیون های فلزی می شود.

اکسیداسیون غیرهوازی فیبرهای کربن فعال (ACFs) منجر به افزایش عملکردی آنها بدون ایجاد تغییر در واحد سطح شده و از همین رو میزان و سرعت جذب فلزات سنگین سمی مانند کروم در محیط های آبی افزایش خواهد یافت.

تمام روش های بالا معمولا در صنایع شیمیایی ای مورد استفاده قرار می گیرند که فاضلابی با غلظت بالایی از فلزات سنگین تولید می کنند. لازم به ذکر است که در این صنایع می توان از روش های ترسیب به عنوان تصفیه اولیه برای کاهش میزان فلزات موجود در فاضلاب و سپس از فرآیندهای جذب برای حذف مابقی استفاده نمود.

تکنولوژی های غشایی در تصفیه فاضلاب صنایع شیمیایی

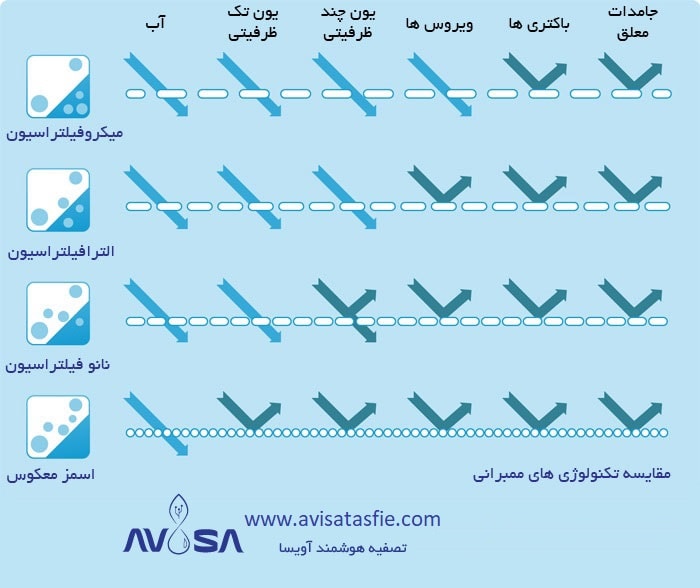

فرآیندهای غشایی مانند میکروفیلتراسیون (MF)، الترافیلتراسیون (UF)، نانوفیلتراسیون (NF) و اسمز معکوس (RO) روند رو به رشدی در استفاده برای تصفیه فاضلاب های روغنی (صنایع شیمیایی) داشته اند. از بین سه طبقه بندی اصلی فاضلاب های روغنی (چرب)، روغن شناور آزاد – امولسیون های آب/روغن ناپایدار و امولسیون های آب/روغن بسیار پایدار، کابرد اصلی غشاها برای امولسیون های پایدار به خصوص زائدات روغنی محلول در آب است. از سوی دیگر روغن آزاد را می توان با استفاده از تجهیزات جداسازی مکانیکی که از نیروی ثقلی استفاده می کنند، جدا نمود.

امولسیون های آب/روغن ناپایدار را نیز می توان پس از شکست مکانیکی یا شیمیایی به صورت ثقلی خذف نمود. استفاده از فرآیندهای پیش تصفیه برای حذف ذرات بزرگ و روغن های آزاد به خصوص در مواردی که غشاهایی با مجرای باریک استفاده می شود، ضروری است.

واحد غشایی معمولا در یک چرخه ی نیمه ناپیوسته (semi-batch recycle) مورد استفاده قرار می گیرد. میزان ورود فاضلاب خام به مخزن واکنش تقریبا برابر با مقدار فاضلاب تصفیه شده ی خروجی است، لذا سطح مخزن تقریبا مقدار ثابتی دارد. ته مانده مخزن (آنچه که درون مخزن باقی مانده است) که شامل روغن و چربی است، به مخزن فرآیند برگشت داده می شود. زمانی که روغن و چربی و سایر مواد معلق موجود در مخزن به غلظت از پیش تعیین شده ای می رسند، ورودی متوقف شده و این مواد باقی مانده تغلیظ می گردند. معمولا این مواد 3 الی 5 درصد از فاضلاب ورودی به مخزن را تشکیل می دهند.

سیستم های غشایی مزیت های فراوانی دارند که از مهم ترین آنها می توان به این موارد اشاره کرد : 1) کاربرد گسترده ی این فناوری در طیف وسیعی از صنایع، 2) غشا مانعی کارآمد برای مواد و ترکیبات برگشت داده شده است. به همین دلیل کیفیت فاضلاب یا آب تصفیه شده فارغ از تنوع فاضلاب ورودی بسیار یکنواخت می باشد. این تنوع در فاضلاب ورودی می تواند موجب کاهش یا افزایش مقدار خروجی گردد اما تاثیری بر روی کیفیت آن نخواهد داشت، 3) عدم نیاز به مواد شیمیایی اضافی و تسهیل بازیابی روغن و چربی، 4) توانایی استفاده از غشاها در داخل فرآیندها و بازیابی جریان های مورد نظر در تصفیه خانه، 5) پایین تر بودن هزینه های مربوط به مصرف انرژی در مقایسه با روش های تصفیه حرارتی و 6) توانایی خودکار سازی سیستم و عدم نیاز به نیروهای مجرب.

ماهیت شیمیایی غشا می تواند تاثیر بسزایی بر روی جریان داشته باشد. به عنوان مثال روغن آزاد می تواند موجب بسته شدن (تشکیل لایه ای بر روی غشا) غشاهای هیدروفوبیک و ایجاد اختلال در جریان گردد (معمولا روغن های امولسیون مشکل خاصی ایجاد نمی کنند مگر در مواردی که غلظت آنها به قدری بالا باشد که شکسته شدن آنها منجر به تولید روغن آزاد شود).

غشاهای هیدروفیلیک تمایل بیشتری به جذب آب نسبت به روغن و چربی دارند لذا موجب افزایش نفوذپذیری و جریان می شوند. کاربرد اصلی غشاهای هیدروفوبیک در مدل های لوله ای می باشد چرا که در این گونه طراحی ها آشفتگی زیادی ایجاد شده (سرعت جریان متقاطع) و این امر موجب به حداقل رسیدن برخورد غشا با روغن می گردد.

فرآیندهای غشایی دارای محدودیت هایی نیز می باشند : 1) در مواردی مقدار جریان بسیار بالا باشد هزینه های اولیه سیستم بسیار بالا خواهد رفت، 2) غشاهای پلیمری در طول مدت استفاده دچار گرفتگی و تجزیه می شوند. به همین باید به طور مرتب عوض شوند که این امر موجب بالا رفتن هزینه های بهره برداری سیستم می شود.

اما با وجود این معایب و محدودیت ها استفاده از فرآیندهای غشایی برای تصفیه فاضلاب های روغنی و چرب، گاهی همراه با سایر روش ها و به صورت ترکیبی برای تصفیه مواد باقی مانده، بسیار پر استفاده و موفق بوده است (در حدود بیش از 3000 واحد UF/MF پلیمری در سراسر جهان). عمر تقریبی غشاهای پلیمری چیزی بین 3 تا 7 سال می باشد که این عدد وابسته به مقدار استفاده و فاصله زمانی تمیز نمودن آنها است. میزان مقبولیت و روند رو به رشد استفاده از سیستم های غشایی دو دلیل عمده دارد : تولید مداوم خروجی ای با کیفیت قابل قبول و سادگی فرآیند از نقطه نظر بهره برداری.

در نهایت می توان گفت سیستم های غشایی به طور گسترده ای در صنایع شیمیایی ای که مواد غیرآلی تولید می کنند، مورد استفاده قرار می گیرد و بازدهی مناسبی برای تصفیه فاضلاب صنایع شیمیایی داشته است.

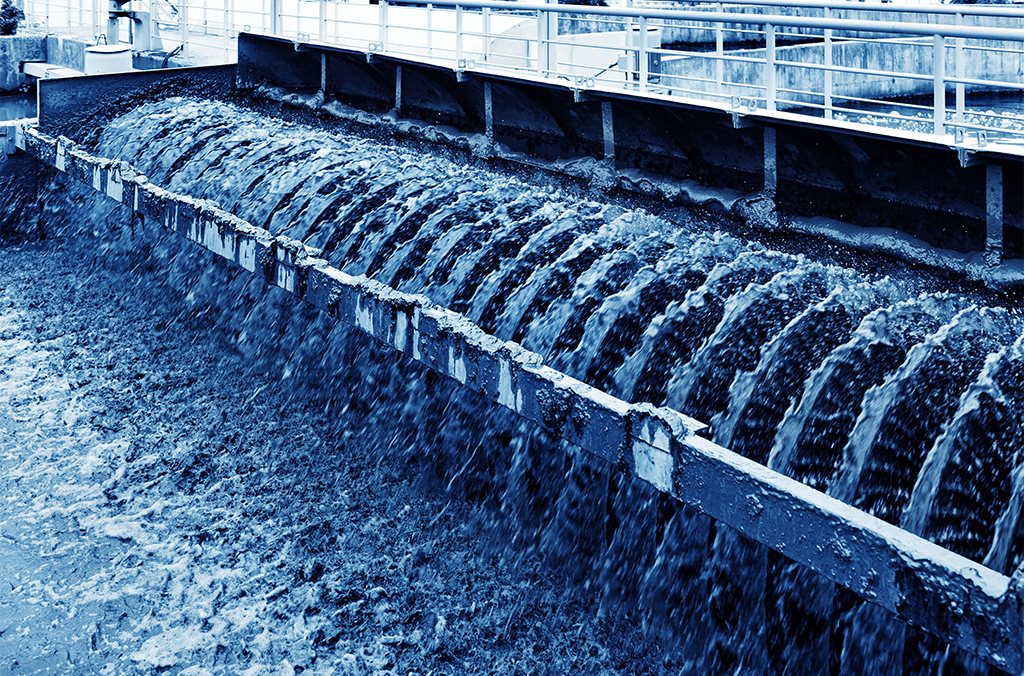

تصفیه بیولوژیکی فاضلاب صنایع شیمیایی

تصفیه هوازی فاضلاب صنایع شیمیایی

در بخش تصفیه فاضلاب (صنایع شیمیایی)، فرآیندهای بیولوژیکی در وهله ی اول با ناخالصی های آلی سر و کار دارند. در طول قرن گذشته روش ها و فناوری های مبتنی بر میکروب ها برای تصفیه جریان های فاضلاب خانگی (شهری) مورد استفاده قرار گرفته اند. بهبود و توسعه این روش ها منجر به ایجاد فرآیندهای بسیار خوبی برای تخریب مواد زائد زیست تخریب پذیر تحت شرایط هوازی شده است. بنابراین فرآیندهای مشابه روش های مورد استفاده برای تصفیه فاضلاب شهری، با موفقیت برای تصفیه فاضلاب های صنعتی هم مورد استفاده قرار گرفتند.

تخریب هوازی در حضور اکسیژن روشی نسبتا ساده، ارزان و سازگار با محیط زیست برای تخریب مواد زائد به شمار می آید. عوامل موثر در تخریب و تجزیه ی مطلوب مواد مورد نظر شامل دما، رطوبت، PH، مواد مغذی و میزان هوادهی ای می باشد که جمعیت باکتری ها در معرض آن قرار می گیرند. اما دما و مقدار هوادهی دو موردی هستند که بیشترین تاثیر را بر روی میزان تخریب و تجزیه توسط میکروارگانیسم ها دارند.

منابع آلی محلول مقدار اکسیژن بیوشیمیایی مورد نیاز (BOD) می تواند با استفاده از هر فرآیند میکروبی مناسب (هوازی، بی هوازی یا غیرهوازی) حذف شود. با این حال فرآیندهای هوازی معمولا اصلی ترین روش برای حذف و کاهش BOD در فاضلاب های شهری می باشند. دلیل اصلی این انتخاب سریع تر بودن واکنش های میکروبی در فرآیند هوازی نسبت به فرآیندهای بی هوازی (10 برابر سریع تر) است. بنابراین راکتورهای هوازی نسبتا کوچک بوده و نیازی به سرپوشیده کردن آنها نمی باشد، که این امر موجب تبدیل شدن آن به روشی مقرون به صرفه برای حذف و کاهش BOD شده است.

از طرف دیگر بزرگترین عیب فرآیندهای تصفیه فاضلاب بیولوژیکی هوازی در مقایسه با فرآیندهای بی هوازی، حجم بسیار زیاد تولید لجن می باشد. دلیل اصلی این پیشامد تجمع نسبتا بالای زیست توده ها (بیومس) در بیوراکتورهای هوازی است چرا که میزان تراکم و تولید زیست توده ها (حجم سلول تولید شده در واحد حجم مواد آلی زیست تخریب پذیر) برای میکروارگانیسم های هوازی نسبتا بالا می باشد (تقریبا 4 برابر میکروارگانیسم های بی هوازی).

لجن موجود در پساب این راکتورها می تواند حاوی BOD باقی مانده باشد که ممکن است برای کاهش و حذف آن نیاز به استفاده از فرآیندهای دیگری باشد. در نهایت این لجن می بایست به عنوان مواد زائد جامد دفع شود.

مکانیزم های فراوانی در طول فرآیند تجزیه هوازی توسط میکروارگانیسم ها مورد استفاده قرار می گیرد که برخی از آنها عبارتند از حمله به زنوبیوتیک ها (بیگانه زیست ها) توسط اسیدهای آلی تولید شده بوسیله میکروارگانیسم ها، تولید ترکیبات سمی ای مانند هیدروژن سولفید و تولید عوامل شیمیایی ای که موجب افزایش حلالیت زنوبیوتیک های نامحلول و در دسترس قرار گرفتن آنها برای میکروارگانیسم ها و تکمیل فرآیند تجزیه می شود.

فاضلاب صنایع شیمیایی می توانند اثری سمی و مخرب بر روی میکروارگانیسم های موجود در راکتورهای لجن فعال معمول داشته باشند. ترکیبات شیمیایی موجود در این فاضلاب ها نمی توانند به عنوان منابع کربنی توسط میکروارگانیسم ها مورد استفاده قرار بگیرند و هم چنین میزان سمیت در آنها بسیار متنوع و متفاوت می باشد. جلوگیری از رشد میکروارگانیسم ها توسط این ترکیبات نقش مهمی در فرآیند تجزیه داشته و می تواند منجر به ناکارآمد شدن سیستم تصفیه گردد.

نکته کلیدی برای تصفیه بیولوژیکی فاضلاب صنایع شیمیایی اصلاح و بهینه سازی زمان تماس میکروارگانیسم ها با مواد موجود می باشد. با انجام این اصلاحات تجزیه بیولوژیکی فاضلاب به طور مناسبی انجام خواهد شد و تمایل بالقوه ی سمیت فاضلاب نیز کاهش می یابد.

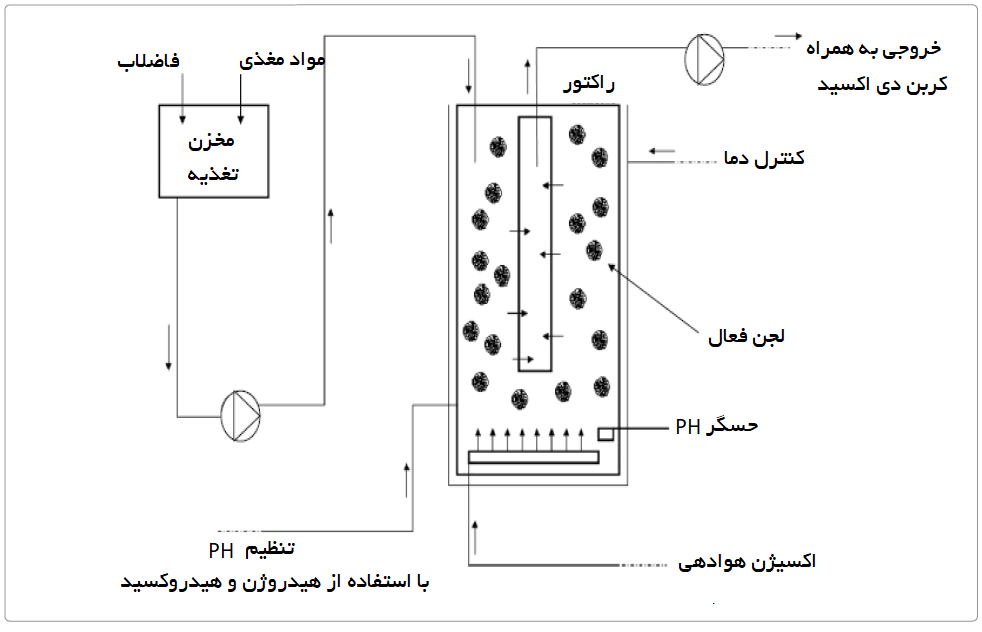

با توجه به تحقیقات و آزمایش های صورت گرفته یکی از بهترین گزینه ها برای تصفیه بیولوژیکی این دسته از فاضلاب ها استفاده از بیوراکتور غشایی (MBR) به همراه لجن فعال می باشد. این روش توانایی تصفیه ضایعات آلی قوی ای را دارد. هم چنین راکتورهای دو فازی نیز عملکردی مناسبی در تصفیه مواد سمی دارا می باشند.

بیوراکتورهای غشایی در تصفیه فاضلاب صنایع شیمیایی

بیوراکتورهای غشایی از ترکیبی از فرآیند لجن فعال به همراه یک فرآیند جداسازی غشایی استفاده می کنند. دو نمونه ی متداول این سیستم ها غشاهای مستغرق و غشاهای خارجی می باشند. شکل زیر نمونه ی ساده ای از یک MBR را به صورت شماتیک نشان می دهد.

مزایای ارائه شده توسط سیستم های MBR نسبت به فرآیندهای معمول لجن فعال شامل اشغال فضای کمتر، کاهش تولید لجن، بهبود کیفیت خروجی و تصفیه مناسب فاضلاب های حاوی آلاینده های متنوع است. اما این سیستم معایبی نظیر نیاز به بازرسی و تعمیر و نگهداری منظم غشاها، هزینه های نسبتا بالای راه اندازی و محدودیت های مربوط به فشار، دما و PH مجاز برای سیستم می باشد. این راکتورها برای تصفیه بازه ی گسترده ای از فاضلاب های شهری و صنعتی مانند صنایع داروسازی وشیمیایی مورد استفاده قرار می گیرند.

جزئیات طراحی این فرآیندها بسته به نوع فاضلاب ورودی و نوع راکتور غشایی مورد استفاده، متغیر می باشد. طراحی نوع عملیات این راکتورها از اهمیت ویژه ای برخوردار می باشد چرا که راکتورهای غشایی بسیار حساس بوده و مستعد گرفتگی (غشاها) هستند. همین نقطه ضعف دلیل اصلی عدم استفاده از سیستم های MBR در مقیاس های بزرگ برای تصفیه فاضلاب صنایع شیمیایی (در مقایسه با سیستم های لجن فعال معمول) می باشد.

تاکنون مقالات و تحقیقات فراوانی در راستای بررسی راه حل های مختلف برای رفع این معضل ارائه شده است. شار (جریان) بحرانی مهم ترین پارامتر برای بیان خطا و ناکارآمدی غشاها می باشد. این گونه می توان بیان نمود که به ازای مقادیر کمتر از جریان بحرانی مشکلی برای غشای مورد نظر به وجود نخواهد آمد.

وجود فلزات سنگین در فاضلاب هایی با PH پایین مشکلات زیست محیطی عدیده ای را به وجود خواهد آورد. به همین دلیل روش های ترسیب و ته نشینی مختلفی مورد بررسی و آزمایش قرار گرفت اما برخی از این روش ها مانند ترسیب توسط آهک موجب تشکیل کربنات ها و هیدروکسیدها می شوند که خود این عوامل باعث ناپایداری محصولات می گردند. به همین دلیل بیوراکتورهای غشایی حاوی باکتری های کاهنده سولفات جایگزین مناسبی برای فرآیندهای ترسیب توسط آهک در نظر گرفته می شوند.

از این روش برای تصفیه فاضلاب صنایع مختلفی همچون شیمیایی، نساجی، داروسازی و پتروشیمی استفاده می گردد.

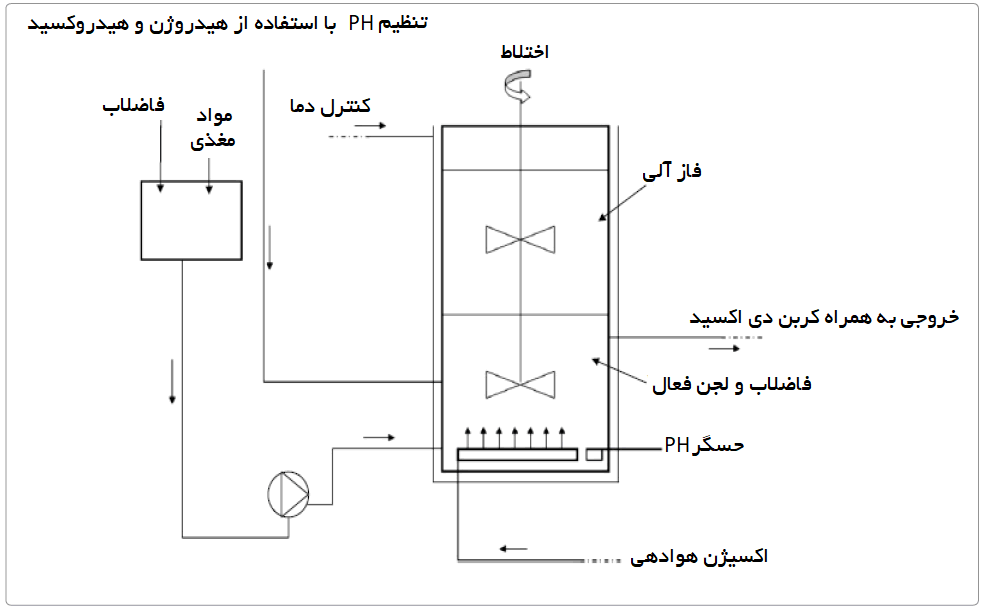

بیوراکتورهای دوفازی در تصفیه فاضلاب صنایع شیمیایی

این بیوراکتورها از نوعی حلال آلی زیست تخریب ناپذیر، بیولوژیکی و غیرفرار که بالای فاز مایع (آبی) قرار گرفته و هوادهی می شود، استفاده می کنند. نمونه ای از این تجهیز در شکل زیر نشان داده است.

این سیستم ها به عنوان سیستم های خود تنظیمی در نظر گرفته می شوند چرا که نرخ ورود زنوبیوتیک ها به فاز آبی توسط میزان مصرف میکروارگانیسم ها محاسبه و تعیین می شود. این دسته از سیستم ها مزایای متعددی نسبت به سیستم های لجن های فعال متعارف و سایر سیستم های هوازی دارا می باشند. یکی از مهم ترین این مزایا قرار گرفتن مقدار محدودی از میکروارگانسیم ها در معرض مواد آلی موجود در فاضلاب می باشد. این کار موجب کاهش اثرات سمی و هم چنین افزایش میزان بارگذاری زنوبیوتیک ها می گردد.

از معایب بالقوه ی این قبیل سیستم ها نیز می توان به تماس باکتری ها و قارچ های زیست تخریب پذیر موجود با یون های فلزی و حذف یک مرحله بیشتر زیست توده ها پیش از تخلیه پساب خروجی اشاره نمود. به صورت کلی می توان اذعان داشت که تمام فاضلاب های شیمیایی ای که ممکن است حاوی ترکیبات سمی زنوبیوتیک باشند را می توان با استفاده از این راکتورها تصفیه نمود.

راکتور ناپیوسته متوالی در تصفیه فاضلاب صنایع شیمیایی

یک راکتور ناپیوسته متوالی (SBR) راکتوری می باشد بر پایه فرآیند لجن فعال که کلیه مراحل تصفیه در آن طی دورهای زمانی مشخص و تنها درون یک مخزن انجام می شود. تمام مراحلی که در یک فرآیند لجن فعال متداول، متوالی (مانند هوادهی، اکسیداسیون آلاینده ها، ته نشینی لجن و بازیافت) صورت می گیرد اینجا در این سیستم به صورت ناپیوسته و یکی پس از دیگری انجام می شود.

در یک فرآیند SBR هر چرخه زمانی شروع می شود که راکتور تقریبا خالی شده باشد (به جز لایه ای از لجن که در کف قرار دارد). سپس راکتور با فاضلاب پر شده و هوادهی و آشفتگی آغاز می گردد. فرآیند تجزیه بیولوژیکی در خلال مرحله ی پر کردن آغاز شده و تا زمانی که مقدار تخریب و تجزیه آلاینده ها به میزان دلخواه نرسیده باشد ادامه می یابد. سپس هوادهی و اختلاط متوقف شده و ته نشینی لجن آغاز می شود.

بسته به مدت زمان در نظر گرفته شده برای ته نشینی، واکنش های بی هوازی صورت خواهد گرفت و مقدار مواد آلی موجود در لجن را کاهش خواهد داد. زمانی که ته نشینی صورت گرفت، لایه ی بالایی فاضلاب که تصفیه شده است تخلیه گشته و چرخه ی جدیدی آغاز می گردد. یکی از مراحل دیگری که ممکن است در این چرخه وجود داشته باشد، هضم بی هوازی لجن است.

یکی از اصلی ترین مزایای سیستم های SBR توانایی مدیریت نوسانات شدید موجود در جریان فاضلاب ورودی و ترکیبات موجود، توسط این سیستم ها می باشد. این مورد در فرآیندهای معمول لجن فعال صادق نبوده و افزایش جریان ورودی به این سیستم ها منجر به کاهش زمان ماند فاضلاب در مخزن هوادهی و لجن در زلال ساز می شود، که این امر می تواند موجب بروز خطا یا از کار افتادن یکی از این واحدها یا هر دوی آنها گردد. علاوه بر آن، شوک های سمی یا تغییرات شدید در میزان بارگذاری مواد آلی موجب تغییر در روند تشکیل توده های میکروبی در فرآیندهای لجن فعال می گردد که همین امر باعث ایجاد پدیده ی بالکینگ یا حتی از کار افتادن سیستم می شود.

در مقابل در فرآیندهای SBR می توان مدت زمان ماند فاضلاب را تا بازیابی توده های میکروبی و تکمیل فرآیند تجزیه افزایش داد. به طور مشابه این توانایی برای مدت زمان ته نشینی هم صادق بوده و می توان تا تکمیل فرآیند ته نشینی و پیش از تخلیه این زمان را تغییر داد. به بیان دیگر می توان اینگونه عنوان نمود که سیستم های SBR مانند سایر فرآیندهای ناپیوسته انعطاف پذیری بیشتری دارد. اما از سوی دیگر استفاده از سیستم های SBR برای تصفیه فاضلاب هایی با جریان مداوم و پیوسته مستلزم به کارگیری چندین راکتور و/یا وجود تجهیزات نگه دارنده برای ذخیره فاضلاب تا زمان در دسترس بودن SBR است. از سیستم های SBR در فرآیندهای دی نیتریفیکاسیون کننده نیز استفاده می شود.

فناوری راکتورهای ناپیوسته متوالی (SBR)، فرآیندی ناپیوسته و دوره ای، را می توان برای تصفیه انواع مختلفی از فاضلاب ها به کار برد (فاضلاب خانگی، شیرابه های ضعیف و متوسط محل های دفع زباله، آلاینده های آلی به خصوص، انواع مختلف فاضلاب های صنعتی و خاک های آلوده). این کار مستلزم طراحی مناسب (مطابق با شرایط و خصوصیات فاضلاب) راکتور می باشد.

تصفیه بی هوازی فاضلاب صنایع شیمیایی

راکتورهای بی هوازی بسیار متفاوت با راکتورهای هوازی می باشند، چرا که در وهله ی اول پیکره ی این راکتورها برای جلوگیری از نفوذ اکسیژن به سیستم باید به صورت بسته باشد. نفود اکسیژن به سیستم می تواند موجب بروز اختلال در عملکرد میکروارگانیسم های بی هوازی شود. یک راکتور بی هوازی می بایست مجهز به سیستم جمع آوری و تخلیه (خروجی) مناسبی برای حذف گازهای تولید شده (عمدتا متان و کربن دی اکسید) در طول فرآیند بی هوازی باشد.

فرآیندهای میکروبی بی هوازی مزایای مهم متعددی در مقایسه نسبت به فرآیندهای میکروبی هوازی دارند : 1) تولید کمتر لجن، 2) قابلیت عملکرد در غلظت های بالاتر BOD و مواد سمی ورودی به سیستم، 3) حذف هزینه های مربوط به انتقال اکسیژن به راکتور و 4) تولید محصول جانبی مفید (متان). با این وجود هزینه های اولیه و بهره برداری در این سیستم ها به دلیل الزام به بسته بودن و حرارت دادن، بالاتر از سیستم های هوازی است. بنابراین بیوفرآیندهای بی هوازی مورد استفاده برای تصفیه فاضلاب های خطرناک معمولا به تصفیه فاضلاب هایی با میزان جریان کم مانند پساب های صنعتی محدود می شود.

در دهه های گذشته فعالیت های تحقیقاتی و آزمایشی زیادی برای استفاده از فناوری راکتورهای بی هوازی در تصفیه انواع مختلف فاضلاب های صنعتی مانند فرآوری مواد غذایی، نساجی، کاغذ سازی و صنایع شیمیایی صورت گرفته است. هضم بی هوازی شامل چندین مرحله از واکنش های بیولوژیکی وابسته به یکدیگر، پیچیده ی متوالی و موازی می باشد که در آنها محصول تولیدی توسط گروهی از میکروارگانیسم ها به عنوان زیر مجموعه ای برای گروه بعد بوده که این فرآیندها عمدتا منجر به تبدیل مواد آلی به مخلوطی از متان و کربن دی اکسید می شود.

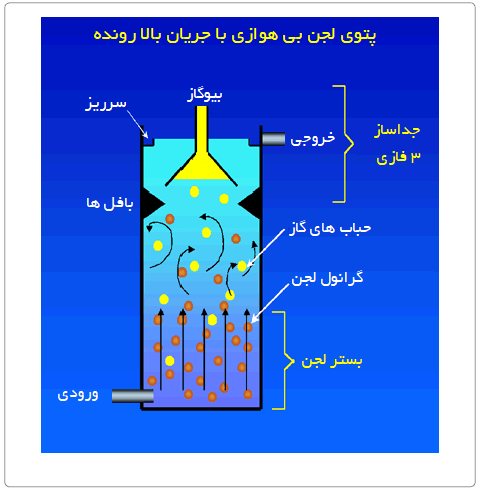

هضم بی هوازی در 4مرحله اتفاق می افتد : هیدرولیز/ مایع سازی، اسیدوژنز، استئوژنز و متانوژنز. برای اطمینان از تعادل فرآیند هضم، توجه به ارتباط مناسب فرآیندهای تبدیل بیولوژیکی در طول فرآیند تصفیه برای جلوگیری از تجمع واسط ها در سیستم بسیار مهم می باشد. مدل های مختلفی از راکتورهای بی هوازی مانند پتوی لجن بی هوازی با جریان بالا رونده (UASB) و راکتور بی هوازی ناپیوسته متوالی (ASBR) و … وجود دارند که می توان از آنها در تصفیه فاضلاب های صنعتی استفاده نمود.

راکتور (UASB) در تصفیه فاضلاب صنایع شیمیایی

امروزه روش های تصفیه بی هوازی به یکی از روش های پر استفاده در تصفیه فاضلاب های صنعتی تبدیل شده اند چرا که این سیستم ها تاثیر و راندمان مناسبی در تصفیه فاضلاب های قوی (با میزان آلودگی بالا) داشته و از نظر اقتصادی نیز مقرون به صرفه می باشند.

در اواخر دهه هفتاد میلادی (1980 – 1970) در هلند راکتور UASB توسط پروفسور گاتز لتینگا برای تصفیه فاضلاب صنایع مختلفی از جمله فرآوری شکر، نوشیدنی ها و مشروبات الکلی، صنایع تخمیری، غذایی و کاغذ سازی مورد استفاده قرار گرفت. اما امروزه استفاده از این سیستم ها گسترده تر شده و از آن برای تصفیه فاضلاب صنایع دیگری همچون شیمیایی و پتروشیمیایی، نساجی، شیرابه محل های دفن زباله و هم چنین فرآیندهای مربوط به حذف فلزات و تبدیل سولفور استفاده می شود.

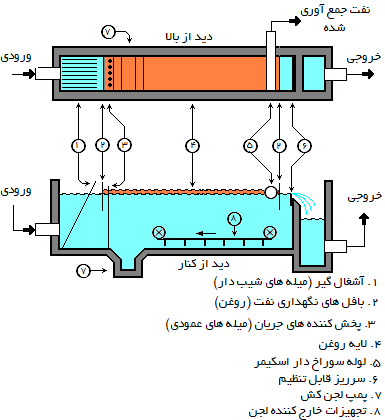

بخش های اصلی یک سیستم UASB در شکل زیر نشان داده است. یک راکتور UASB دارای 4 بخش اصلی است : 1) بستر لجن، 2) پتوی لجن، 3) جداساز گاز – لجن – مایع و 4) محفظه ته نشینی.

یکی از شاخصه های سیستم های UASB وجود گرانول لجن و سیستم داخلی سه فاز GSL (جداساز گاز/جامد/مایع)می باشد. در یک راکتور UASB لجن بی هوازی خصوصیات ته نشینی مناسبی دارد (یا این خصوصیات را در طول فرآیند به دست می آورد) و به صورت مکانیکی توسط نیروهای رو به بالای (جریان بالا رونده ی) فاضلاب ورودی مخلوط شده و حباب های گاز در درون راکتور تشکیل می شود.

به همین علت سیستم اختلاط مکانیکی از راکتورهای UASB حذف می شود که این کار موجب کاهش هزینه های اولیه، بهره برداری و تعمیر و نگه داری سیستم می گردد. فرآیند اختلاط موجود در سیستم های UASB موجب تسهیل روند تشکیل گرانول های لجن می گردد.

راکتور ASBR برای تصفیه فاضلاب صنایع شیمیایی

راکتور ناپیوسته متوالی بی هوازی، یک فرآیند بی هوازی سرعت بالا می باشد که اولین بار توسط شخصی به نام Dague در دانشگاه آیووا مطرح شد. یکی از شاخصه های فرآیند ASBR امکان دسترسی به زیست توده های گرانول (دانه ای) می باشد. به ترتیب امکان فراهم آوردن مقدار بیشتری از زیست توده ها با بازدهی مناسب و مدت زمان ماند بلندتری برای جامدات (SRT) وجود خواهد داشت.مراحل تصفیه شامل 5 گام اصلی می باشد : 1) پر شدن، 2) واکنش، 3) ته نشینی، 4) تخلیه و 5) سکون.

در راکتورهای ناپیوسته متوالی بی هوازی واکنش های بیولوژیکی بی هوازی معمول حاصل مصرف مواد مغذی و تولید گازهای متان و کربن دی اکسید انجام می گیرد و سیستم با انجام چرخه زیر به کار خود ادامه می دهد : تغذیه، واکنش، ته نشینی و تخلیه. مزایای اصلی موجود در عملکرد این نوع سیستم ها شامل سادگی عملیات، کنترل بهینه کیفیت پساب خروجی، امکان حذف مرحله ته نشینی برای پساب ورودی و خروجی و انعطاف پذیری سیستم و توانایی استفاده از آن برای تصفیه بازه ی گسترده ای از فاضلاب ها می باشد.

این خصوصیات نشان دهنده ی توانایی بالقوه این سیستم ها برای کاربرد در مواردی می باشد که نیاز انطباق با شرایط و استانداردهای سختگیرانه ی زیست محیطی بوده و هم چنین زمانی که فاضلاب تولیدی دارای خصوصیات متغیری می باشد.

در حال حاضر از توانایی ها و ویژگی های بالقوه این سیستم ها در تصفیه فاضلاب برخی صنایع مانند فاضلاب صنایع فرآوری مواد غذایی و فاضلاب های مصنوعی ای (ترکیبی) با میزان آلودگی کم استفاده می شود. اما هم چنان تحقیقات و آزمایشات گسترده ای در راستای بهبود این سیستم و گسترش دامنه ی استفاده آن در حال انجام می باشد.

در بسیاری از تصفیه خانه های شهری و صنعتی لجن خروجی حاصل از تصفیه اولیه و ثانویه وارد یک بیوراکتور بی هوازی (هاضم یا تثبیت کننده بی هوازی) می شود. دلیل اصلی این کار کاهش BOD باقی مانده در لجن است. وجود شرایط بی هوازی موجب تجزیه میکروبی BOD و مناسب سازی لجن برای دفع می گردد. در صورتی که ترکیبات سمی وارد لجن شده باشد، شرایط متانوژنیک موجود در هاضم باعث تسهیل تخریب و تجزیه ی بسیاری از این مواد سمی آلی خواهد شد.

بنابراین در صورت ورود مواد آلی سمی به فاضلاب، عبور از مراحل تصفیه و نفوذ به لجن، استفاده از این سیستم ها می تواند موجب تجزیه بیولوژیکی این آلاینده ها گردد. شرایط معمول برای عملکرد مناسب یک هاضم بی هوازی شامل 10 تا 20 روز ماندگاری مایع و زمان ماند برای جامدات و درجه حرارتی در حدود 35 درجه سانتیگراد می باشد. گاز متان تولیدی توسط فعالیت های میکروبی متانوژنیک نیز غالبا برای گرم کردن بیوراکتور مورد استفاده قرار می گیرد.

از این روش می توان برای تصفیه فاضلاب های شیمیایی حاوی سولفات، فاضلاب صنایع خودرو و … استفاده نمود.

فرآیند تصفیه یکپارچه فاضلاب صنایع شیمیایی

هدف اصلی از طراحی سیستم های یکپارچه یا هیبرید استفاده از خصوصیات منحصر به فرد دو یا چند فرآیند می باشد. به بیان دیگر در اینجا سیستم های یکپارچه به فرآیندهای تصفیه فاضلابی اطلاق می شود که از ارگانسیم های هوازی و بی هوازی برای تصفیه فاضلاب و دستیابی به خروجی ای پایدار و سازگار با محیط زیست استفاده می کند.

با پیشرفت علم میکروبیولوژی و استحصال درک بهتری از ویژگی های این میکروارگانیسم ها، امکان برطرف نمودن مشکلات جدی موجود در تصفیه فاضلاب های مختلف با به کارگیری درست و به جای هر کدام از میکروارگانیسم ها فراهم آمده است. اما در عوض این کار مستلزم طراحی دقیق راکتورهای مناسب برای مهیا نمودن شرایط مورد نیاز برای عملکرد کارآمد هر گروه از این میکروارگانیسم ها می باشد.

تصفیه فاضلاب های به شدت آلوده با استفاده از ترکیبی از فرآیندهای هوازی و بی هوازی بسیار اقتصادی می باشد. طی تحقیقاتی که به تازگی صورت گرفت، مشخص شد در صورتی که مقدار BOD موجود در فاضلاب بیش از mg/L 1000 باشد، استفاده از سیستم های ترکیبی هوازی – بی هوازی بسیار مقرون به صرفه است. به عنوان مثال یکی از روش های مورد استفاده در راستای آزمایش این فرآیندها استفاده از سیستمی ترکیبی شامل کربن فعال پودری، به همراه فرآیندهای بی هوازی (مرحله اول) و هوازی (مرحله دوم) بود.

علاوه بر مزایای ذکر شده ی قبلی، میکروارگانیسم های بی هوازی می توانند دارای مزایای دیگری نیز باشند که آنها را تبدیل به گزینه ای جذاب برای تصفیه فاضلاب می نماید. به تازگی مشخص شده است که میکروارگانیسم های بی هوازی نقش اصلی ای در برخی فرآیندهای کاهنده دارا می باشند که می توانند تاثیر بسزایی در تصفیه گروه به خصوصی از ترکیبات سمی و خطرناک داشته باشند.

به عنوان مثال مشخص شده است که میکروارگانیسم های بی هوازی توانایی کاهش برخی ترکیبات سمی مانند آروماتیک های ترکیب شده با کلر که در مقابل تجزیه بیولوژیکی بسیار مقاوم می باشند را دارا هستند. لذا یکی از روش های موثر برای تصفیه چنین ترکیباتی وارد نمودن متوالی آنها به محیط های بی هوازی و هوازی مخصوصی می باشد.

یکی دیگر از کاربردهای این دسته از سیستم ها، تصفیه فاضلاب صنایع نساجی است. پیش تصفیه بی هوازی چنین فاضلاب هایی دارای مزایای متعددی از جمله حذف بهتر رنگ، فلزات سنگین و هالوژن های آلی قابل جذب (AOX) است.

در صورتی که باکتری ها در بیوفیلم ها به صورت ساکن و بدون حرکت قرار گرفته باشند، می توان فعالیت ترکیبی باکتری های بی هوازی/هوازی را در یک مرحله فراهم نمود چرا که میزان نفوذپذیری اکسیژن (O2) به ندرت از چند صد میکرو متر تجاوز می کند. راکتورهای بستر ثابت علاوه بر فراهم آوردن مناطق بی هوازی/هوازی، مدت زمان ماند بیشتری برای لجن (SRT) که برای جلوگیری از خروج میکروارگانسیم های سازگار شده با شرایط و تولید کمتر لجن ضروری است، فراهم می کنند.

فرآیند ترکیبی بی هوازی/هوازی برای حذف مواد مغذی (COD, N, P) موجود در فاضلاب های شور نیز کاربرد دارد.

اکسیداسیون شیمیایی در تصفیه فاضلاب صنایع شیمیایی

اکسیداسیون در لغت به معنای انتقال الکترون از یک ماده به ماده ی دیگر می باشد. یکی از پارامترهای اصلی برای استفاده از اکسیداسیون شیمیایی به عنوان فرآیندی برای تصفیه فاضلاب، اکسیژن شیمیایی مورد نیاز یا COD است. تنها آب و فاضلابی با مقادیر نسبتا کم COD (کمتر یا مساوی g/L 5) به طور مناسبی توسط این روش تصفیه می شوند چرا که مقادیر بالاتر نیازمند استفاده ی مقدار زیادی از مواد شیمیایی گران قیمت می باشد (در این موارد استفاده از اکسیداسیون مرطوب مناسب تر می باشد).

فرآیندهای اکسیداسیون شیمیایی را می توان به دو دسته ی اصلی تقسیم نمود :

- تصفیه شیمیایی متداول (کلاسیک)

- فرآیندهای تکمیلی (پیشرفته) اکسیداسیون (AOPs)

فرآیند تصفیه شیمیایی کلاسیک در تصفیه فاضلاب صنایع شیمیایی

این روش به صورت کلی شامل افزودن یک عامل اکسیدان به آب یا فاضلاب حاوی آلاینده ها می باشد. این اکسیدان ها شامل بازه ی گسترده ای از مواد مختلف می باشند که در ادامه به بررسی مختصری از مهم ترین آنها خواهیم پرداخت.

-

کلر : این عامل یک اکسیدان مناسب برای گندزدایی آب می باشد چرا که موجب از بین رفتن میکروارگانیسم ها می شود. از دیگر ویژگی های این ماده می توان به قدرت و ارزان بودن آن و هم چنین سادگی استفاده و شناخته شده بودن آن اشاره نمود. اما اصلی ترین معایب این ماده تولید محصولات جانبی سرطان زا و نیاز به استفاده فراوان از آن (قدرت مانور پایین) می باشد.

- پتاسیم پرمنگنات : این ماده عامل اکسید کننده ای می باشد که دهه هاست از آن برای تصفیه آب استفاده می شود. این ماده را می توان به صورت جامد یا محلول به سیستم اضافه نمود. پتاسیم پرمنگنات اکسید کننده ای قوی اما گران می باشد که در بازه ی گسترده ای از PH عملکرد قابل قبولی را ارائه می دهد. یکی از معایب استفاده از این ماده به عنوان عامل اکسید کننده تشکیل منیزیم دی اکسید در طول فرآیند اکسیداسیون و رسوب گذاری آن در سیستم می باشد. این رسوب تشکیل شده می بایست با استفاده از سیستم های زلال ساز یا فیلتراسیون از واحد حذف شود که استفاده از هر کدام از این تجهیزات موجب تحمیل هزینه های اضافی به تصفیه خانه می گردد.

- اکسیژن : واکنش ترکیبات آلی با اکسیژن در شرایط معمول دمایی و فشاری صورت نمی پذیرد. برای افزایش ویژگی اکسید کنندگی اکسیژن و هم چنین و اطمینان از وضعیت مایع خروجی (تصفیه مناسب) نیاز به مقادیر بالای دما و فشار می باشد. اکسیژن اکسید کننده ای ملایم و خفیف می باشد که نیاز به سرمایه گذاری اولیه ی بزرگی دارد اما هزینه های پایین مربوط به بهره برداری آن این فرآیند را تا حدود زیادی پر استفاده و محبوب کرده است.

- هیدروژن پراکسید : در بسیاری از سیستم ها این ماده یک عامل اکسید کننده ی چند منظوره می باشد که از آن می توان به صورت مستقیم یا به همراه یک کاتالیست استفاده نمود. کاتالیت معمول مورد استفاده برای این عامل سولفات آهن است (نام دیگر این فرآیند فنتون (Fenton) می باشد). سولفات آهن تنها ماده ی مناسب مورد استفاده نبوده و از سایر نمک های آهن نیز می توان استفاده نمود. هم چنین از سایر فلزات مانند Al3+ و Cu2+ نیز می توان به عنوان کاتالیست استفاده کرد. از مزایای این روش می توان به صرفه اقتصادی (یکی از ارزان ترین روش ها)، قدرت بالای اکسیداسیون، سادگی کارکرد و کنترل آن، حلالیت آن در آب، عدم تولید مواد سمی یا رنگ در محصولات جانبی و … اشاره نمود. از این فرآیند می توان در حضور اشعه فرابنفش نیز استفاده نمود. فرآیند اکسیداسیون در این روش مبتنی بر تولید رادیکال های هیدروکسیل بوده که می توان آن را نوعی از فرآیندهای اکسیداسیون پیشرفته (تکمیلی) در نظر گرفت.

- ازن زنی : ازن عامل اکسید کننده ی بسیار قوی ای می باشد که مانند عوامل اکسیژن و هیدروژن پراکسید موجب تولید یون های خارجی (بیگانه) به محیط واکنش نمی شود. ازن زنی کاربردهای دیگری نیز مانند حذف رنگ، گندزدایی، حذف مزه و بو و حذف منیزیم و ترکیبات آلی دارا می باشد. در شرایط استاندارد دما و فشار، ازن حلالیت کمی در آب داشته و ناپایدار می باشد. متوسط طول عمر این ماده در حدود چند دقیقه می باشد لذا برای فراهم نمودن مقدار ازن مورد نیاز در محیط واکنش، نیاز به استفاده حجم زیادی ازن می باشد. اصلی ترین عیب این اکسید کننده نیاز به تولید آن در محل و فراهم نمودن تجهیزات مربوط به تولید آن می باشد. لذا هزینه ها اولیه مربوط به این سیستم بسیار بالا است. با این وجود از سیستم ازن زنی در بسیاری از تصفیه خانه های آب به عنوان مرحله ی تصفیه تکمیلی و هم چنین به عنوان واحد اکسیداسیون آلاینده های آلی برای پساب های صنعتی (به عنوان مثال صنایع کاغذ سازی) و کشاورزی (آب حاوی حشره کش ها) استفاده می شود.

فرآیندهای اکسیداسیون تکمیلی (AOPs) در تصفیه فاضلاب صنایع شیمیایی

فرآیندهای AOP به طور کلی شامل فراهم نمودن محیطی (از نظر دما و فشار) برای فرآیندهای تصفیه آب می باشد که در آن رادیکال هایی با واکنش پذیری بالا (به خصوص رادیکال های هیدروکسیل) به مقدار کافی برای تصفیه آب تولید می شود. این فرآیندهای تصفیه روش های بسیار مناسبی برای بازیابی و تصفیه زمین ها و سطوح آلوده شده و هم چنین فاضلاب های حاوی آلاینده های آلی زیست تخریب ناپذیر می باشند. رادیکال های هیدروکسیل گونه های فوق العاده واکنش پذیری می باشند که به اکثر مولکول های آلی حمله می کنند.

معروف ترین فرآیندهای اکسیداسیون تکمیلی (پشرفته) عبارتند از : فرآیند UV/O3، فرآیند UV/H2O2, O3/H2O2, Fe3+/ UV-vis، فرآیند UV/TiO2 (فتوکاتالیز نا همگن)، فرآیند H2O2 / Fe2+ (تصفیه فنتون).

از میان فرآیندهای مختلف AOP، فرآیند تصفیه فنتون (H2O2 / Fe2+) یکی از موثرترین روش ها برای اکسیداسیون آلاینده های آلی می باشد. این روش در تصفیه فاضلاب های متنوع صنعتی ای که شامل آمین های آروماتیک، رنگ های مختلف و سایر آلاینده هایی نظیر حشره کش ها و سورفاکتانت ها هستند، بسیار مناسب و موثر می باشد. به همین علت این روش در تصفیه فاضلاب صنایعی همچون نساجی و صنایع شیمیایی که حاوی بازه ی وسیعی از آلاینده های می باشند، مورد استفاده قرار گرفته اند.

یکی از مزایای مهم فرآیند تصفیه فنتون عدم نیاز به انرژی ورودی برای فعال سازی هیدروژن پراکسید می باشد که آن را بسیار مقرون به صرفه می کند. با این حال یکی از قابل توجه ترین عیب های این فرآیند تولید مقادیر قابل توجهی از رسوبات Fe (OH)3 و آلودگی آب توسط کاتالالیست های همگن حاصل از افزودن نمک های آهن است.

به طور کلی فرآیندهای AOP به عنوان مرحله ی پیش تصفیه در فرآیندهای تصفیه فاضلاب های صنعتی مورد استفاده قرار می گیرد. این فناوری ها موجب بهبود روند تخریب و تجزیه آلاینده های مقاوم می گردد.

تصفیه فاضلاب های صنعتی (صنایع شیمیایی) با استفاده از تالاب ها

تالاب های مصنوعی (CWs) سیستم های مهندسی ای می باشند که به منظور استفاده از فرآیندهای طبیعی مانند پوشش های گیاهی و میکروب های موجود در تالاب ها برای کمک به فرآیند تصفیه فاضلاب، طراحی و ساخته شده اند. طراحی این سیستم ها برای استفاده از مزایای موجود در فرآیندهای طبیعی تالاب ها در محیطی کنترل شده است. تالاب های مصنوعی در ابتدا برای حذف مواد مغذی باقی مانده در فاضلاب های شهری و خانگی، آب های جاری شده حاصل از طوفان ها و صنایع کشاورزی مورد استفاده قرار گرفتند.

اما از دهه 1990 استفاده از این روش با توجه به بازدهی مناسب آن در حذف بازه ی گسترده ای از آینده ها توسعه یافت و از آن برای تصفیه انواع مختلف دیگر فاضلاب ها مانند شیرابه های دفع زباله، آب های جاری، فرآوری مواد غذایی (صنایع شیر و پنیر)، صنعتی (مانند شیمیایی، کاغذ و پالایشگاه های نفتی)، مزراع کشاورزی، معادن و آبگیری لجن استفاده گردید. استفاده از تالاب ها روش بسیار مناسبی برای تصفیه فاضلاب های صنعتی می باشد. علاوه بر این تالاب ها دارای مزیت های فراوانی مانند هزینه های کم اولیه و بهره برداری در مقایسه با سیستم های معمول مورد استفاده مانند لجن فعال، لاگون های هوادهی و … می باشند.

طبقه بندی اصلی این سیستم ها بر اساس نوع رشد ماکروفیتی (مستغرق، شناور آزاد و …) می باشد، سایر طبقه بندی ها معمولا بر مبنای نوع جریان آب (جریان سطحی، جریان زیر سطحی افقی یا عمودی) می باشد. در سال های اخیر برای بهبود راندمان تصفیه، ترکیبی از انواع مختلف CWs (سیستم های هیبریدی) مورد استفاده قرار گرفته اند (به خصوص برای حذف نیتروژن).

سیستم های ریشه ای گسترده علف ها (گیاهان) سطح بسیار گسترده ای برای میکروارگانیسم ها فراهم می کند که این امر موجب افزایش توانایی تجزیه مواد آلی می شود. جذب گیاهی فرآیند اصلی برای حذف مواد مغذی از سیستم های تصفیه فاضلابی می باشد که از گیاهان (به خصوص سنبل آبی) استفاده می کنند. بازدهی و کارآیی این سیستم ها وابسته به میزان بارگذاری مواد مغذی در سیستم است. در این سیستم ها حذف نیتروژن، فسفر، نیتریفیکاسیون و دینیتریفیکاسیون بوسیله جذب و آمونیاک توسط تبخیر از سیستم حذف می شوند.

استفاده از سیستم ها در مناطق گرمسیر بسیار مناسب و پربازده می باشد چرا که شرایط جوی موجود در این مناطق برای رشد مداوم ماکروفیت ها در تمام طول سال مناسب است. مدیریت مناسب رشد این گیاهان نه تنها موجب بهبود فرآیند تصفیه بلکه منجر به بهبود وضعیت حیات وحش منطقه نیز می گردد.